°°°°ÕÍ≥…»ň

°°°°ļőőńňá°ĘŇŪ°°“„°ĘĄĘ◊ų»A°ĘÕűĹBĖ|°Ę—¶ť™ť™°ĘŹą°°Ń÷°Ę»~°°¬∂°ĘóÓ°°ĪÝ°ĘŹą–°ĪÝ°ĘŐ’ťL‘™°ĘÍź°°—ŗ°Ę…Í°°ĪŽ°Ęļ¬Ĺ®Ťį°ĘŃ_“‘≥¨°ĘņÓ‘¬ýi

°°°°ÕÍ≥…ÜőőĽ

°°°°Ň šďľĮąF(tu®Ęn)Ň ÷¶Ľ®šďŤF—–ĺŅ‘ļ”–ŌřĻęňĺ°ĘŇ šďľĮąF(tu®Ęn)≥…∂ľšď‚C”–ŌřĻęňĺ°ĘŇ šďľĮąF(tu®Ęn)‚C‚ĀŔY‘īĻ…∑›”–ŌřĻęňĺ°ĘŇ šďľĮąF(tu®Ęn)Ļ§≥Őľľ–g(sh®ī)”–ŌřĻęňĺ°Ę÷ōĎcīůĆW(xu®¶)°ĘőšĚhŅ∆ľľīůĆW(xu®¶)°Ę≥…∂ľŌ»ŖM(j®¨n)ĹūĆŔ≤ńŃŌģa(ch®£n)ėI(y®®)ľľ–g(sh®ī)—–ĺŅ‘ļĻ…∑›”–ŌřĻęňĺ°Ę‚C‚ĀŔY‘īĺCļŌņŻ”√áÝľ“÷ōŁc(di®£n)Ćć(sh®™)Úě(y®§n) “

°°°°—–ĺŅĪ≥ĺį

°°°°‚C «ő“áÝĶńÉě(y®≠u)Ą›Ďū(zh®§n)¬‘ŔY‘ī£¨ «įl(f®°)’Ļ¨F(xi®§n)īķĻ§ėI(y®®)°Ę¨F(xi®§n)īķáÝ∑ņ≤ĽŅ…»Ī…ŔĶń÷ō“™≤ńŃŌ°£÷–áÝ «‚CŔY‘īīůáÝ£¨É¶(ch®≥)ŃŅ°Ęģa(ch®£n)ŃŅĺýĺ” ņĹÁĶŕ“Ľ£Ľ∆š÷–Ň őų‚CŔY‘īĶ√Őž™ö(d®≤)ļŮ£¨‚CŔY‘īɶ(ch®≥)ŃŅ’ľ»ęáÝ63%°£ńŅ«į»ę«Ú88%Ķń‚CĀŪ◊‘‚C‚ĀīŇŤFĶV°™‚C‘ŁŐŠ‚CŃų≥Ő£¨“—Ļ§ėI(y®®)ĽĮĶń‚C‘ŁŐŠ‚Cľľ–g(sh®ī)”–É…∑N£¨Ķęĺýõ]”–Ĺ‚õQĺG…ę÷∆‘ž°ĘłŖ∆∑őĽ—űĽĮ‚CŇcĶÕ≥…Īĺ…ķģa(ch®£n)ĶńŽyÓ}°£

°°°°āųĹy(t®Įng)Ķń‚cŻ}ŐŠ‚CĻ§ňá «Ď™(y®©ng)”√◊Ó‘Á°Ę“≤◊Ó≥… žĶńŐŠ‚Cľľ–g(sh®ī)£¨Ķę‘ŕ»ňāÉƶ(du®¨)√ņļ√…ķĽÓ‘ĹĀŪ‘ĹŹä(qi®Ęng)Ń“ĶńĺG…ęįl(f®°)’Ļ–Ť«ůŌ¬£¨‘ďĻ§ňáīś‘ŕ£ļłŖ‚cłŖįĪĶ™ŹUňģŐéņŪń‹ļńłŖ°ĘŹUŃÚňŠ‚cŽyņŻ”√°ĘĻŐŹUŅāŃŅīů°Ę›o≤ńŌŻļńŃŅīů°Ę…ķģa(ch®£n)≥…ĪĺłŖĶ»ŽyÓ}£¨»ę––ėI(y®®)≤…”√‘ďĻ§ňá√ŅńÍģa(ch®£n)…ķ310»fm3łŖŻ}ŹUňģ°Ę170»fáćŐŠ‚CĻŐŹU£¨ŌŻļń1.25°Ń107GJń‹‘ī£¨ŇŇ∑Ň340»fáć∂Ģ—űĽĮŐľ£¨Ŗ@ «÷∆ľs»ę«Ú‚Cģa(ch®£n)ėI(y®®)łŖŔ|(zh®¨)ŃŅįl(f®°)’ĻĶń∆ŅÓiÜĖÓ}°£

°°°°ŃŪ“Ľ∑N «∂ŪŃ_ňĻ ĮĽ“ŐŠ‚CĻ§ňᣨ“ÚňýĶ√ģa(ch®£n)∆∑∆∑őĽĶÕ£¨ÉH90%°ę94%£¨≤Ľń‹ĚM◊„ –ąŲƶ(du®¨)łŖŔ|(zh®¨)ŃŅ—űĽĮ‚CĶń–Ť«ů£¨ńŅ«įÉHEvrazĻęňĺąDņ≠‚CŹS Ļ”√°£ŖM(j®¨n)“Ľ≤ĹŐŠľÉ÷∆āšłŖ∆∑őĽ—űĽĮ‚Cģa(ch®£n)∆∑£¨Õ¨ė”īś‘ŕŇc‚cŻ}ŐŠ‚CĻ§ňáŌŗň∆ĶńŹUňģŐéņŪļÕ≥…ĪĺłŖĶńŽyÓ}°£

°°°°īňÕ‚£¨áÝÉ»(n®®i)Õ‚—–ĺŅŃňłų∑NĺG…ęŐŠ‚CĻ§ňᣨĶę“Úīś‘ŕłų∑NÜĖÓ}£¨∂ŗŐé”ŕĆć(sh®™)Úě(y®§n) “—–įl(f®°)ĽÚ“é(gu®©)ń£Úě(y®§n)◊C÷–£¨…–őīĆć(sh®™)¨F(xi®§n)īů“é(gu®©)ń£ģa(ch®£n)ėI(y®®)ĽĮ°£

°°°°ĺC…Ō£¨ōĹ–Ťť_įl(f®°)–¬Ķń‚C‘ŁŐŠ‚CĻ§ňá£¨Ĺ‚õQĺG…ę÷∆‘ž°ĘłŖ∆∑őĽ‚Cģa(ch®£n)∆∑ŇcĶÕ≥…Īĺ…ķģa(ch®£n)Ķń»ę––ėI(y®®)Ļ≤”–ĶńŽyÓ}°£

°°°°—–ĺŅöv≥Ő

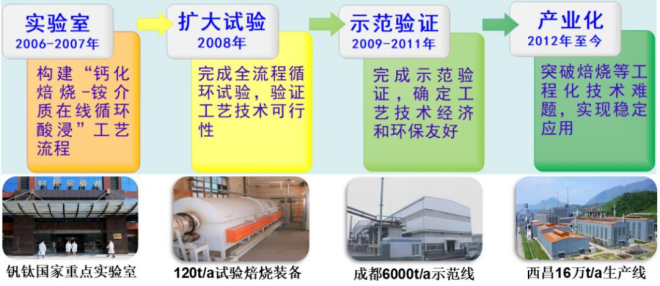

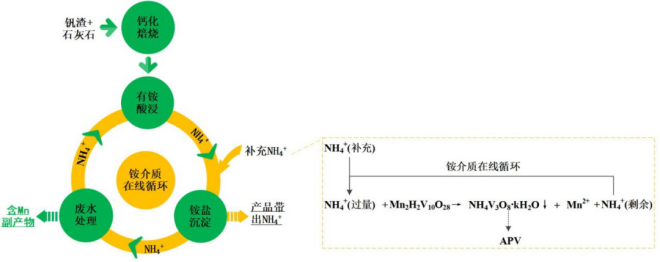

°°°°2006ńÍ£¨įįšďľĮąF(tu®Ęn)Ň šď—–ĺŅ‘ļŌ»ļůŇc÷ōĎcīůĆW(xu®¶)°ĘőšĚhŅ∆ľľīůĆW(xu®¶)Ķ»¬ď(li®Ęn) ÷£¨“‘áÝľ“°į ģ“ĽőŚ°ĪŅ∆ľľ÷ßďő”č(j®¨)ĄĚěť“ņÕ–£¨Šėƶ(du®¨)āųĹy(t®Įng)‚cŻ}ŐŠ‚CĻ§ňáļÕ ĮĽ“ŐŠ‚CĻ§ňáīś‘ŕĶńÜĖÓ}£¨Ľý”ŕ‘īÓ^úpŇŇĶńŪĒĆ”‘O(sh®®)”č(j®¨)ňľ¬∑£¨Õ®Ŗ^ņŪ’ď∑÷őŲļÕīůŃŅĆć(sh®™)Úě(y®§n) “‘áÚě(y®§n)“‘ľįńÍŐéņŪ120áćėň(bi®°o)ú (zh®≥n)‚C‘Ł»ęŃų≥ŐĒU(ku®į)īů‘áÚě(y®§n)£¨ėč(g®įu)Ĺ®Ńň°į‚C‘Ł‚}ĽĮĪļüż°™š@ĹťŔ|(zh®¨)‘ŕĺÄ—≠≠h(hu®Ęn)°ĪŐŠ‚C–¬Ļ§ňá£Ľ“‘6000áć‚C‘Ł/a«ŚĚćŐŠ‚C ĺ∑∂ĺÄěť∆ĹŇ_(t®Ęi)£¨ÕÍ≥…ŃňĻ§ėI(y®®)“é(gu®©)ń£Ķń»ęŃų≥Ő‘áÚě(y®§n)Úě(y®§n)◊CļÕľľ–g(sh®ī)Ĺõ(j®©ng)Ěķ(j®¨)‘u(p®™ng)Ļņ£¨ī_∂®ŃňĻ§ňáľľ–g(sh®ī)ĶńŅ…–––‘°£‘ŕīňĽýĶA(ch®≥)…Ō£¨‘O(sh®®)”č(j®¨)–¬Ĺ®ŃňńÍŐéņŪ16»fáć‚C‘ŁĶńŇ šďőų≤ż‚C÷∆∆∑Ļęňĺ£¨Ļ•ŅňŃňĪļüżū§ĹY(ji®¶)ļÕĹĢ≥Ų—bāš—–įl(f®°)Ķ»Ļ§≥ŐĽĮľľ–g(sh®ī)ŽyÓ}£¨≥…Ļ¶Ćć(sh®™)¨F(xi®§n)–¬Ļ§ňáģa(ch®£n)ėI(y®®)ĽĮřD(zhu®£n)ĽĮ£ĽÕ¨ēr(sh®™)£¨Źńń©∂ň÷őņŪļÕłŖ÷ĶŔY‘īĽō ’ĶńĹ«∂»£¨Ćć(sh®™)¨F(xi®§n)ŃňŹUóČőÔ÷–Śi°ĘŤF°Ę‚CŔY‘ī”––ßņŻ”√£¨◊ÓĹK–ő≥…Ńň‚CŔY‘īĺG…ęłŖ–ßņŻ”√ŌĶŃ–ÍP(gu®°n)śIľľ–g(sh®ī)°£

ąD1 Ūó(xi®§ng)ńŅ—–įl(f®°)öv≥Ő

°°°°÷ų“™?ji®£ng)?chu®§ng)–¬–‘≥…ĻŻ

°°°°1.‘≠Ąď(chu®§ng)ŐŠ≥ŲĽý”ŕ‘īÓ^úpŇŇĶńŇ őų‚CŔY‘īĺG…ęłŖ–ßŐŠ‚CĻ§ňá

°°°°Ūó(xi®§ng)ńŅ∑÷őŲįl(f®°)¨F(xi®§n)£¨āųĹy(t®Įng)ŐŠ‚CĻ§ňá÷–‚cŻ}Ķ»ČAĹūĆŔĽĮļŌőÔ“◊»‹”ŕňģ£¨‘ŕňģŌĶĹy(t®Įng)°į“◊ŖM(j®¨n)Žy≥Ų°Ī£¨üo∑®”––ßŇŇ≥Ų «ŹUňģŽyŐéņŪļÕĻŐŹU∂ŗĶńłý‘ī£ĽŖM(j®¨n)“Ľ≤ĹÕ∆ŹVĶĹČAĹūĆŔŻ}Óź£¨“≤īś‘ŕÓźň∆ÜĖÓ}£Ľ∆šīő£¨”…”ŕČAĹūĆŔŻ}ĽÓ–‘Źä(qi®Ęng)£¨łŖúōĪļüżłĪ∑īĎ™(y®©ng)∂ŗ£¨Ćß(d®£o)÷¬”√ŃŅīů£¨“‘÷¬◊ÓĹKĻŐŹU∑NÓź∂ŗ°ĘŃŅīů«“ŽyŐéņŪ°£÷∆»°łŖŔ|(zh®¨)ŃŅ‚Cģa(ch®£n)∆∑–Ť“™ Ļ”√š@Ż}◊ųěť≥ŃĶŪĄ©£¨ĶęÕ¨ēr(sh®™)“≤éßĀŪŃňłŖįĪĶ™ŹUňģŐéņŪ≥…ĪĺėOěťłŖįļļÕüo∑®Ľō”√ĶńŽyÓ}°£

°°°°£®1£©ŐŠ≥ŲŃň“‘∑«ČAĹūĆŔĽĮļŌőÔ◊ųěťĪļüżŐŪľ”Ą©Ķń–¬∑Ĺ∑®£¨Ĺ“ ĺŃň‚C‘Ł‚}ĽĮĪļüżőÔŌŗřD(zhu®£n)ĽĮ“é(gu®©)¬…£¨Ĺ®ŃĘŃňŖmļŌīů≤Ņ∑÷ļ¨‚CőÔŃŌĶń‚}ĽĮĪļüżľľ–g(sh®ī)£¨ĪļüżŐŪľ”Ą© ĮĽ“ Į£®CaCO3£©Üőļń›^āųĹy(t®Įng)‚cŻ}Ļ§ňáľÉČA£®Na2CO3£©”√ŃŅīů∑ýĹĶĶÕ£¨Ćć(sh®™)¨F(xi®§n)‘īÓ^úpŃŅ57.26%°£

°°°°£®2£©ÍU√ųŃňš@ƶ(du®¨)‚CĹĢ≥Ų∑Ä(w®ßn)∂®–‘Ķń”įŪĎ“é(gu®©)¬…£¨ ◊Ąď(chu®§ng)Ńňš@Ż}≥Ń‚C-ŹUňģ ĮĽ“÷–ļÕ-š@ĹťŔ|(zh®¨)‘ŕĺÄ—≠≠h(hu®Ęn)ľľ–g(sh®ī)£¨÷∆āšŃňłŖŔ|(zh®¨)ŃŅ‚Cģa(ch®£n)∆∑°ĘĹ‚õQŃňļ¨įĪŹUňģĶńĶÕ≥…ĪĺŐéņŪļÕ—≠≠h(hu®Ęn)ņŻ”√ŽyÓ}£¨ÕĽ∆∆ŃňāųĹy(t®Įng) ĮĽ“ŐŠ‚CĻ§ňá≤Ľń‹÷∆āšļŌłŮģa(ch®£n)∆∑ĶńŌř÷∆°£

°°°°£®3£©ėč(g®įu)Ĺ®Ńň°į‚C‘Ł‚}ĽĮĪļüż°™ŃÚňŠĹĢ≥Ų°™š@Ż}≥Ń‚C°™š@ĹťŔ|(zh®¨)—≠≠h(hu®Ęn)ņŻ”√°Ī–¬Ļ§ňá£¨ÕĽ∆∆ŃňāųĹy(t®Įng)ŐŠ‚Cľľ–g(sh®ī)üo∑®ľśÓôĺG…ę°ĘłŖ∆∑Ŕ|(zh®¨)ļÕĶÕ≥…Īĺ…ķģa(ch®£n)Ķńľľ–g(sh®ī)∆ŅÓi£¨‘ŕáÝŽH…Ō ◊īőĆć(sh®™)¨F(xi®§n)ŃňŹUňģĶÕ≥…ĪĺŃ„ŇŇ∑Ň°£

ąD2 °į‚C‘Ł‚}ĽĮĪļüż-š@ĹťŔ|(zh®¨)‘ŕĺÄ—≠≠h(hu®Ęn)°ĪĻ§ňá

°°°°2. ◊Ąď(chu®§ng)°į及ĆüŠŅōúō-üoū§ĹY(ji®¶)Īļüż°ĪÕ®”√ľľ–g(sh®ī)

°°°°‚C‘ŁĪļüżŖ^≥Ő÷–≥£≥£≥Ų¨F(xi®§n)őÔŃŌū§ĹY(ji®¶)¨F(xi®§n)Ōů£¨ÕýÕýĆß(d®£o)÷¬‚CřD(zhu®£n)ĽĮ¬ Ō¬ĹĶ£¨áņ(y®Ęn)÷ō’Ŗ‘O(sh®®)āšüo∑®’ż≥£Ŗ\(y®īn)––°£ėI(y®®)ĹÁ∆’Īť’J(r®®n)ěť£¨ĪļüżŖ^≥Ő…ķ≥…ĶńĶÕ»ŘŁc(di®£n)‚CňŠŻ} «“ļŌŗĶń÷ų“™ĀŪ‘ī°£“Úīň£¨āųĹy(t®Įng)∑Ĺ∑® «‘໎†tŃŌ÷–Ňšľ”ŐŠ‚Cő≤‘Ł£¨Õ®Ŗ^ĹĶĶÕ žŃŌ÷–Ķń‚CňŠŻ}ŅāŃŅĀŪĪ‹√‚ū§ĹY(ji®¶)°£Ķę‘ŕ–¬Ļ§ňáģa(ch®£n)ėI(y®®)ĽĮŖ^≥Ő÷–£¨”…”ŕĻ§ňáŐōŁc(di®£n)üo∑®Ćć(sh®™) ©…Ō Ųľľ–g(sh®ī)£¨“ÚīňŪöŹń‘≠ņŪôC(j®©)÷∆…ŌĄď(chu®§ng)–¬£¨ŃŪĪŔűŤŹĹĹ‚õQ…Ō ŲŽyÓ}°£

°°°°£®1£©Õ®Ŗ^ņŪ’ď—–ĺŅļÕīůŃŅ‘áÚě(y®§n)£¨ÍU√ųŃň‘ž≥…ĪļüżŖ^≥ŐÓl∑Ī’≥łGĹY(ji®¶)»¶Ķń÷ų“™‘≠“Ú «ļ¨‚CőÔŃŌ‘ŕŐō∂®úō∂»∑∂áķ—łňŔ—űĽĮ≤ĘŇcŐŪľ”Ą©ĽĮļŌ£¨∂Őēr(sh®™)ťgÉ»(n®®i)ľĮ÷–ŠĆ∑ŇĺřīůĶń∑īĎ™(y®©ng)üŠ£¨“ÚĀŪ≤Ľľį…ĘüŠ–ő≥…°įŃŌúō…żłŖ°™ŅžňŔ∑īĎ™(y®©ng)°™ľĮ÷–∑ŇüŠ°™ŃŌúō…żłŖ°ĪŖBśi∑īĎ™(y®©ng)£¨◊ÓĹKĆß(d®£o)÷¬őÔŃŌúō∂»Ŗ^łŖ£¨≥Ų¨F(xi®§n)īůŃŅ“ļŌŗőÔŔ|(zh®¨)∂Ýįl(f®°)…ķőÔŃŌüżĹY(ji®¶)£¨≤Ęū§ĹY(ji®¶)‘ŕłGĪŕ…Ō–ő≥…ĹY(ji®¶)»¶£¨◊Ť÷ĻŃň—űö‚ŖM(j®¨n)»ŽÓwŃ£É»(n®®i)≤Ņ∑īĎ™(y®©ng)£¨‚CřD(zhu®£n)ĽĮ¬ √ųÔ@ĹĶĶÕ°£

°°°°£®2£©ť_įl(f®°)ŃňŇšľ”∂Ť–‘ žŃŌ-őŁ ’∑īĎ™(y®©ng)üŠ-ŅōúōĪļüżľľ–g(sh®ī)£¨≤ĘŖM(j®¨n)“Ľ≤ĹĹ“ ĺŃň žŃŌ÷–łŖÉr(ji®§)‚C‘ŕľ‚ĺß Į—űĽĮŖ^≥Ő÷–ĶńīŖĽĮ◊ų”√£¨Ĺ‚õQŃňĻ§≥ŐĽĮŖ^≥ŐĶńőÔŃŌ’≥łGĹY(ji®¶)»¶ŽyÓ}£¨‚CřD(zhu®£n)ĽĮ¬ ”…83%“‘Ō¬ŐŠłŖĶĹ88%“‘…Ō£¨Ī£◊CŃňĪļüż◊ųėI(y®®)∑Ä(w®ßn)∂® ‹Ņō£¨ĪļüżĻ§–ÚŐéņŪń‹Ń¶īů∑ý∂»ŐŠłŖ£¨ĽōřD(zhu®£n)łGņŻ”√ŌĶĒĶ(sh®ī)ŐŠłŖĶĹ0.33t/£®m3°§d£©£¨Ŗ_(d®Ę)ĶĹŃň––ėI(y®®)ÓI(l®ęng)Ō»ňģ∆Ĺ°£

°°°°3.ť_įl(f®°)≥Ųļ„pHŖxďŮ–‘Źä(qi®Ęng)ĽĮĹĢ≥Ų‚Cľľ–g(sh®ī)ľį—bāš

°°°°“ÚŇ őų‚C‚ĀīŇŤFĶV÷–Ń◊ļ¨ŃŅłŖĶń∑AŔxŐōŁc(di®£n)£¨‚C‘ŁĪļüżňýĶ√ žŃŌĹĢ≥ŲŖ^≥Ő÷–£¨≤Ņ∑÷Ń◊ŽS÷Ý‚CĶńĹĢ≥ŲŖM(j®¨n)»Ž»‹“ļ£¨ģĒ(d®°ng)Ń◊ļ¨ŃŅ›^łŖēr(sh®™)£¨ēĢ(hu®¨)ĹĶĶÕ‚CĶń≥ŃĶŪ¬ £¨”įŪĎőŚ—űĽĮ∂Ģ‚Cľį‚CŤF°Ę‚CĶ™ļŌĹūģa(ch®£n)∆∑Ŕ|(zh®¨)ŃŅ£¨ŐŪľ”ĶĹšď≤ń÷–ĆĘĹĶĶÕšďŤFĶńň‹–‘ļÕõ_ďŰŪg–‘Ķ»£¨ňý“‘‘ŕňŠ–‘ólľĢŌ¬ŖxďŮ–‘ĹĢ≥Ų‚CļÕ“÷÷∆Ń◊ĶńĹĢ≥Ų£¨ «ŐŠ‚CĶńÍP(gu®°n)śIľľ–g(sh®ī)ŽyŁc(di®£n)÷ģ“Ľ°£

°°°°£®1£©Ĺ“ ĺŃň‚}ĽĮĪļüż žŃŌ÷–‚CŃ◊»‹Ĺ‚“é(gu®©)¬…£¨ť_įl(f®°)≥Ųļ„pHŖxďŮ–‘ĹĢ≥Ųľľ–g(sh®ī)ľį◊‘Ą”(d®įng)ľ”ňŠ—bāš£¨ÕĽ∆∆ŃňŖxďŮ–‘ĹĢ‚C“÷Ń◊Ķńľľ–g(sh®ī)ŽyÓ}£¨‚Cģa(ch®£n)∆∑Ŕ|(zh®¨)ŃŅŖ_(d®Ę)ĶĹ––ėI(y®®)ėň(bi®°o)ú (zh®≥n)°£

°°°°£®2£©Ĺ®ŃĘŃň‚}ĽĮĪļüż žŃŌļ„pHŃÚňŠĹĢ≥ŲĄ”(d®įng)ѶĆW(xu®¶)ń£–Õ£¨ť_įl(f®°)ŃňŐŠłŖ≥ű∆ŕĒáįŤŹä(qi®Ęng)∂»°ĘŹä(qi®Ęng)ĽĮĹĢ≥ŲĄ”(d®įng)ѶĆW(xu®¶)ólľĢĶńľľ–g(sh®ī)ľįÍP(gu®°n)śI—bāš£¨‚CĶńĹĢ≥Ų¬ ŐŠłŖĶĹ97%“‘…Ō°£

°°°°4.ėč(g®įu)ŮՊ‚CŹUóČőÔŔY‘īĽĮłŖ÷ĶĽĮņŻ”√ľľ–g(sh®ī)

°°°°Ľý”ŕŪĒĆ”‘O(sh®®)”č(j®¨)ňľ¬∑£¨‘ŕĻŐŹUŅāŃŅīů∑ý∂»úp…ŔĶńĽýĶA(ch®≥)…Ō£¨‘ŔĹY(ji®¶)ļŌŐŠ‚Cő≤‘ŁļÕŹUňģĶń≥…∑÷ŐōŁc(di®£n)£¨Ć¶(du®¨)ő≤‘Ł÷–ĶńŤF°ĘŚi°Ę‚CĶ»”–“ś‘™ňōŖM(j®¨n)––ŔY‘īĽĮņŻ”√—–ĺŅ£¨Ć¶(du®¨)ŐŠ‚CŹUňģ÷–ŚiŔY‘īŖM(j®¨n)––Ľō ’Ķń—–ĺŅ£¨ť_įl(f®°)ŃňŐŠ‚Cő≤‘ŁŔY‘īĽĮņŻ”√ľľ–g(sh®ī)°ĘŽäĹ‚∑®ŐéņŪ≥Ń‚CŹUňģĽō ’ĹūĆŔŚiľľ–g(sh®ī)£¨Ćć(sh®™)¨F(xi®§n)ŃňŹUóČőÔ»ęŃŅĽĮņŻ”√°£

°°°°£®1£©įl(f®°)√ųŃňŐŠ‚Cő≤‘Łł°Ŗx∑÷Žx Įłŗ-łĽŤFŃŌ÷∆◊ųüíšď‘ž‘Ł«Úľľ–g(sh®ī)£¨Ćć(sh®™)¨F(xi®§n)ŃňŐŠ‚Cő≤‘ŁĶń‘Ų÷ĶņŻ”√°£ŐŠ‚Cő≤‘ŁĹõ(j®©ng)ł°Ŗx∑÷Žxļů£¨ňýĶ√łĽŤFŃŌŤFļ¨ŃŅłĽľĮĶĹ40.80wt%£¨ŃÚļ¨ŃŅĹĶĶÕĶĹ0.28%£¨ĚM◊„÷∆◊ųüíšď‘ž‘Ł«Ú?q®Ī)¶ő≤‘ŁĶń≥…∑÷“™«ů°?/div>

°°°°£®2£©įl(f®°)√ųŃňĶÕŚiĚ‚∂»ŐŠ‚CŹUňģŽäĹ‚Ľō ’ĹūĆŔŚiľľ–g(sh®ī)£¨ŽäĹ‚ļůĶńÍĖėO“ļŅ…÷ĪĹ”∑ĶĽōĹĢ≥Ų—≠≠h(hu®Ęn)ņŻ”√£¨Ĺ‚õQŃňŹUňģŐéņŪģa(ch®£n)…ķĶńĻŐŹU Įłŗ‘ŁÜĖÓ}£¨Ľō ’ĹūĆŔŚiĶńÉr(ji®§)÷ĶĶ÷ŌŻŃňŽäń‹ĶńÕ∂»Ž£¨Ćć(sh®™)¨F(xi®§n)ŃňŃ„≥…ĪĺŹUňģŐéņŪ°£

°°°°Ď™(y®©ng)”√«ťõrŇc–ßĻŻ

°°°°1.ģa(ch®£n)ĺÄĎ™(y®©ng)”√ľį–ßĻŻ

°°°°Ľý”ŕĪĺŪó(xi®§ng)ńŅ∂ÝĹ®ĶńŇ šďőų≤ż‚Cģa(ch®£n)ĺÄ£®“äąD3£©£¨◊‘2012ńÍŖ\(y®īn)––÷ŃĹŮ£¨…ķģa(ch®£n)∑Ä(w®ßn)∂® ‹Ņō£¨ňýĶ√őŚ—űĽĮ∂Ģ‚Cģa(ch®£n)∆∑∆∑őĽ>98%£¨‚C ’¬ ŐŠłŖĶĹ84.10%£¨ģa(ch®£n)ŃŅ≥¨‘O(sh®®)”č(j®¨)ģa(ch®£n)ń‹32%£¨ŹUňģĆć(sh®™)¨F(xi®§n)ĶÕ≥…ĪĺŃ„ŇŇ∑Ň£¨ĻŐŹUĆć(sh®™)¨F(xi®§n)ŔY‘īĽĮņŻ”√£¨ ◊īő‘ŕ»ę«Ú‚C––ėI(y®®)Ćć(sh®™)¨F(xi®§n)ŃňĺG…ę÷∆‘ž°£2018ńÍ-2021ńÍ6‘¬–¬‘Ųģa(ch®£n)÷Ķ67É|‘™°£2021ńÍ£¨Ň šď‚C‚Ā…Ō –Ļęňĺ“‘46.11É|‘™100% ’ŔŹőų≤ż‚C÷∆∆∑£¨Ćć(sh®™)¨F(xi®§n)Ńňľľ–g(sh®ī)Ąď(chu®§ng)–¬ĶŨF(xi®§n)Ćć(sh®™)…ķģa(ch®£n)ѶĶńřD(zhu®£n)ĽĮ°£

ąD3 Ň šďőų≤ż‚C÷∆∆∑Ļęňĺ

°°°°2.ľľ–g(sh®ī)Ō»ŖM(j®¨n)–‘ƶ(du®¨)Ī»

°°°°Ūó(xi®§ng)ńŅĻ≤ę@Ķ√÷–áÝįl(f®°)√ųĆ£ņŻ ŕôŗ(qu®Ęn)17Ūó(xi®§ng)£¨Ćć(sh®™)”√–¬–ÕĆ£ņŻ ŕôŗ(qu®Ęn)2Ūó(xi®§ng)£¨≤Ę‘ŕ∂ŪŃ_ňĻ°ĘńŌ∑«°Ę–¬őųŐmĶ»÷ų“™ģa(ch®£n)‚CáÝę@Ķ√įl(f®°)√ųĆ£ņŻ ŕôŗ(qu®Ęn)16Ūó(xi®§ng)£Ľ÷∆”Ü1Ūó(xi®§ng)––ėI(y®®)ėň(bi®°o)ú (zh®≥n)£Ľįl(f®°)ĪŪ21∆™’ďőń£Ľ–ő≥…ŃňĺŖ”–◊‘÷ų÷™◊R(sh®™)ģa(ch®£n)ôŗ(qu®Ęn)ĶńĆ£ņŻľĮ»ļĪ£◊o(h®ī)ůwŌĶ£¨1Ūó(xi®§ng)÷ųĆ£ņŻę@2013ńÍľ~āźĪ§áÝŽHįl(f®°)√ų≤©”[ēĢ(hu®¨)Ĺū™Ą(ji®£ng)£¨2Ūó(xi®§ng)÷ųĆ£ņŻę@Ķ√÷–áÝĆ£ņŻÉě(y®≠u)–„™Ą(ji®£ng)

°°°°ŇcāųĹy(t®Įng)Ļ§ňáŌŗĪ»£¨ĪĺĻ§ňáňýĶ√ģa(ch®£n)∆∑V2O5∆∑őĽłŖ£¨‚C ’¬ Ŗ_(d®Ę)ĶĹŃňÓI(l®ęng)Ō»ňģ∆Ĺ£¨›o≤ńŌŻļńŃŅúp…ŔŃň51.40%£¨ĺCļŌń‹ļńĹĶĶÕŃň33.18%£¨ŐľúpŇŇŃň62.88%£¨ŹUňģŐéņŪłĪģa(ch®£n)ĻŐŹUúpŃŅŃň52.38%£¨ŐŠ‚Cő≤‘ŁĆć(sh®™)¨F(xi®§n)ŔY‘īĽĮņŻ”√£¨ľ”Ļ§≥…Īĺ◊ÓĶÕ£¨ļ‹ļ√ĶōĹ‚õQŃňĺG…ę÷∆‘žŇcĹõ(j®©ng)Ěķ(j®¨)–ß“śĶń√¨∂‹°£

°°°°ľľ–g(sh®ī)—–įl(f®°)Ŗ^≥Ő–ő≥…Ķń≥…ĻŻę@Ķ√3Ūó(xi®§ng)ňńī® °Ņ∆ľľŖM(j®¨n)≤Ĺ™Ą(ji®£ng)“ĽĶ»™Ą(ji®£ng)°£2016ńÍ£¨Ūó(xi®§ng)ńŅ≥…ĻŻÖĘľ”ŃňáÝľ“°į ģ∂ĢőŚ°ĪŅ∆ľľĄď(chu®§ng)–¬≥…ĺÕ’Ļ≤Ęę@Ķ√ļ√‘u(p®™ng)°£

°°°°2020ńÍ12‘¬12»’£¨šďÖf(xi®¶)ĹMŅóƶ(du®¨)ĪĺŪó(xi®§ng)ńŅ≥…ĻŻŖM(j®¨n)––Ńň‘u(p®™ng)Ér(ji®§)£¨”…įŁņ®5őĽ‘ļ Ņ‘ŕÉ»(n®®i)Ķń11√Ż––ėI(y®®)Ć£ľ“ĹM≥…Ķń‘u(p®™ng)Ér(ji®§)ĹM£¨’J(r®®n)∂®°įľľ–g(sh®ī)≥…ĻŻ“—‘ŕ18800tV2O5/a«ŚĚćŐŠ‚C…ķģa(ch®£n)ĺÄ∑Ä(w®ßn)∂®Ŗ\(y®īn)––6ńÍ£¨Ĺõ(j®©ng)Ěķ(j®¨)°Ę…ÁēĢ(hu®¨)–ß“śÔ@÷Ý°£Ūó(xi®§ng)ńŅ≥…ĻŻļň–ńľľ–g(sh®ī)Ŗ_(d®Ę)ĶĹáÝŽHÓI(l®ęng)Ō»ňģ∆Ĺ°Ī°£

°°°°2021ńÍ£¨Ň šďőų≤ż‚C÷∆∆∑Ļęňĺ≥…ěť÷–áÝ‚C––ėI(y®®)ő®“Ľ»ŽŖxáÝĄ’(w®ī)‘ļáÝŔYőĮáÝ”–÷ōŁc(di®£n)∆ůėI(y®®)Ļ‹ņŪėň(bi®°o)óUĄď(chu®§ng)Ĺ®––Ą”(d®įng)Ļ‹ņŪėň(bi®°o)óU∆ůėI(y®®)°£

°°°°Ūó(xi®§ng)ńŅ—–ĺŅ≥…ĻŻŖm”√”ŕ»ę«Ú“‘‚C‘Łěť‘≠ŃŌĶń‚C…ķģa(ch®£n)∆ůėI(y®®)£¨ĺŖ”–ļ‹ļ√Õ∆ŹVĎ™(y®©ng)”√«įĺį£¨Ć¶(du®¨)”ŕ∆šňŻļ¨‚CőÔŃŌ“≤”–›^īůĶńŖmĎ™(y®©ng)–‘°£‘ďľľ–g(sh®ī)Õ∆Ą”(d®įng)ő“áÝ‚Cģa(ch®£n)∆∑ĶńĺG…ę÷∆‘žľľ–g(sh®ī)Źń°įłķŇ‹°Ę≤ĘŇ‹°ĪřD(zhu®£n)◊É?y®≠u)ť°įÓI(l®ęng)Ň‹°Ī°£