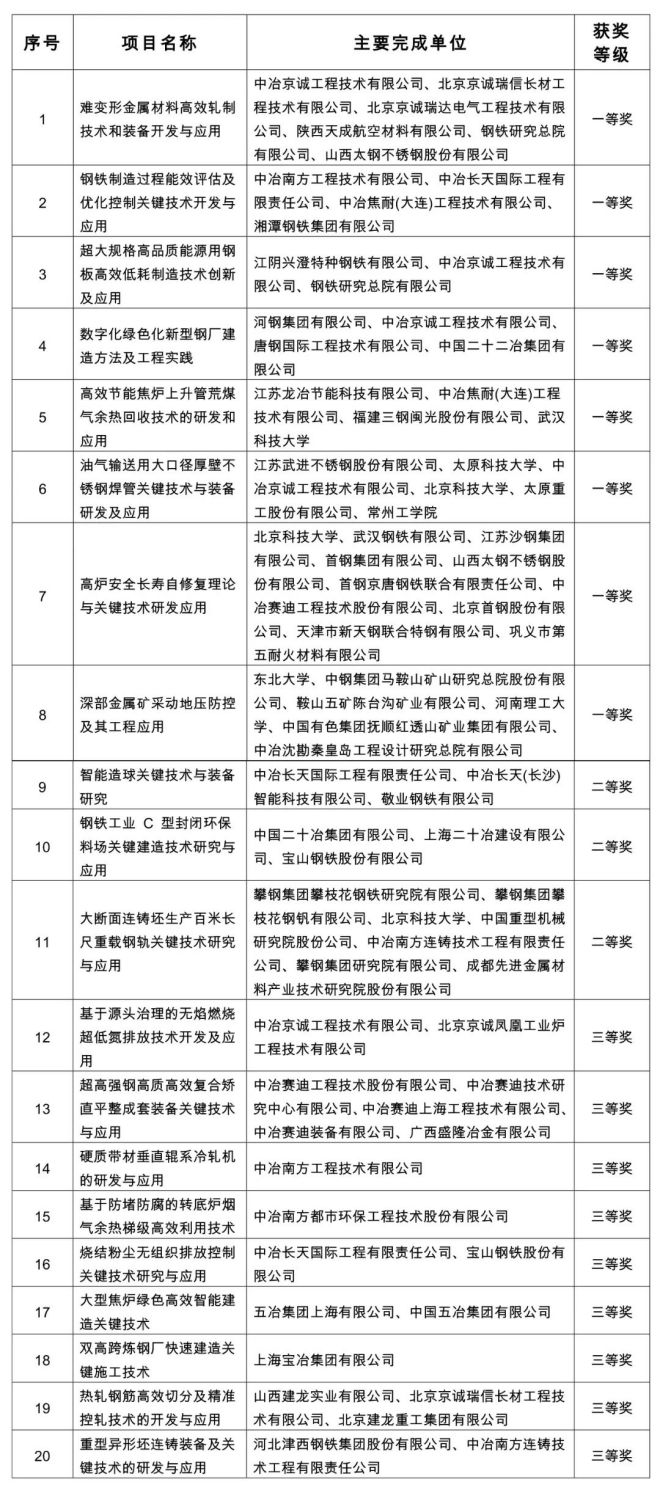

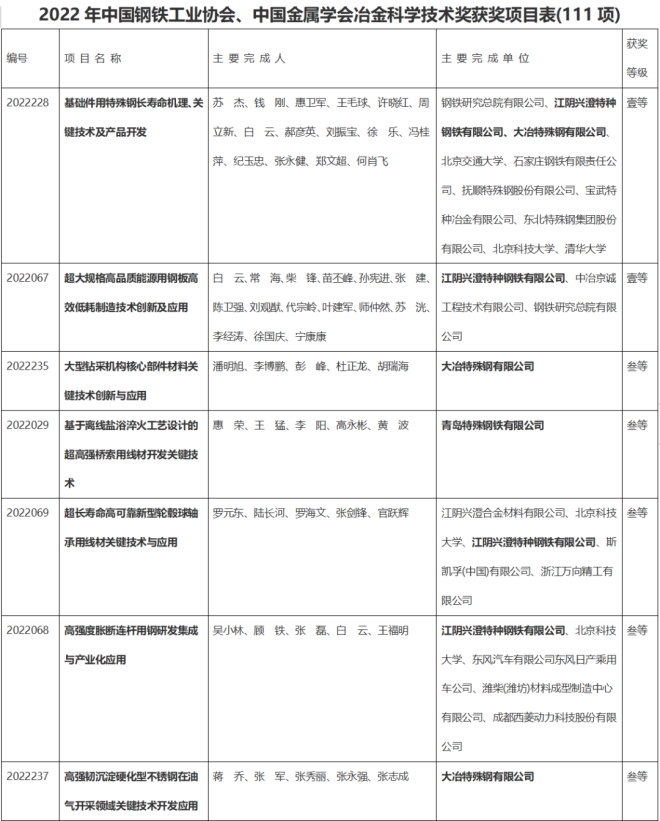

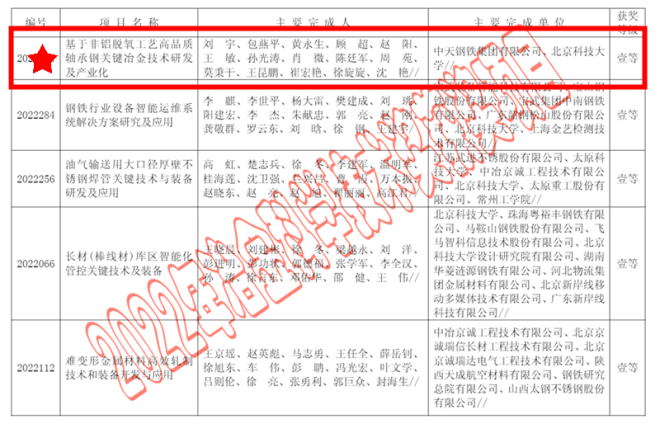

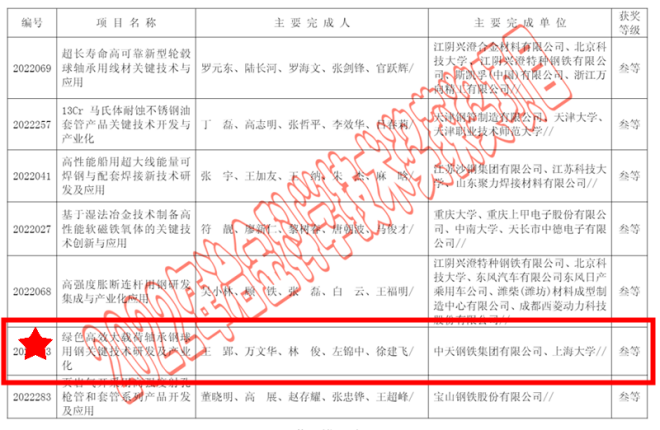

ΓΓΓΓ8‘¬2»’Θ§÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)Αl(f®Γ)≤ΦΙΪΗφο@ ΨΘ§Α¥’’ΓΕ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΓΔ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Σ³(ji®Θng)³ν(l®§)½lάΐΓΖΦΑΤδΓΕ¨ç(sh®Σ) ©Φö(x®§)³tΓΖ“é(gu®©)Ε®Θ§Ϋ¦(j®©ng)΅ά(y®Δn)Ηώ‘u¨èΘ§“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Σ³(ji®Θng)³ν(l®§)Έ·ÜTïΰ(hu®§)¦QΕ®¨Π111²Ä(g®®)μ½(xi®Λng)ΡΩ Ύ”η2022Ρξ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΓΔ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Θ§Τδ÷–Θ§ΧΊΒ»Σ³(ji®Θng)1μ½(xi®Λng)ΓΔ“ΜΒ»Σ³(ji®Θng)23μ½(xi®Λng)ΓΔΕΰΒ»Σ³(ji®Θng)29μ½(xi®Λng)ΓΔ»ΐΒ»Σ³(ji®Θng)58μ½(xi®Λng)ΓΘ

ΓΓΓΓ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng) «÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΚΆ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)Ϋ¦(j®©ng)΅χΦ“ΩΤΦΦ≤Ω≈ζ€ (zh®≥n)¬™(li®Δn)Κœ≈eόkΒΡδ™ηF––‰I(y®®)ΉνΗΏΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Θ§‘ΎΙΡ³ν(l®§)δ™ηF––‰I(y®®)ΩΤΦΦΙΛΉς’ΏèΡ ¬ΩΤΦΦ³™(chu®Λng)–¬ΓΔΦΦ–g(sh®¥)ΏM(j®§n)≤ΫΓΔ≥…ΙϊόD(zhu®Θn)Μ·ΚΆ»Υ≤≈≈ύπB(y®Θng)Β»ΖΫΟφΑl(f®Γ)™]ΝΥ÷Ί“ΣΒΡΦΛ³ν(l®§)Ής”ΟΘ§ûιΧα…ΐΈ“΅χδ™ηFΙΛ‰I(y®®)ΩΤΦΦΥ°ΤΫΉω≥ωΝΥΖe‰OΊïΪI(xi®Λn)ΓΘΙΪΗφΑl(f®Γ)≤Φ“‘¹μΘ§Ϊ@Σ³(ji®Θng)Τσ‰I(y®®)ΦäΦä¨ΠΪ@Σ³(ji®Θng)μ½(xi®Λng)ΡΩΏM(j®§n)––ΝΥ÷Ίϋc(di®Θn)àσ(b®Λo)ΒάΘΚ

ΓΓΓΓ¨öΈδ

ΓΓΓΓ’Σ»ΓΈ®“ΜΧΊΒ»Σ³(ji®Θng)ΘΓΙ≤27²Ä(g®®)μ½(xi®Λng)ΡΩΪ@Σ³(ji®Θng)

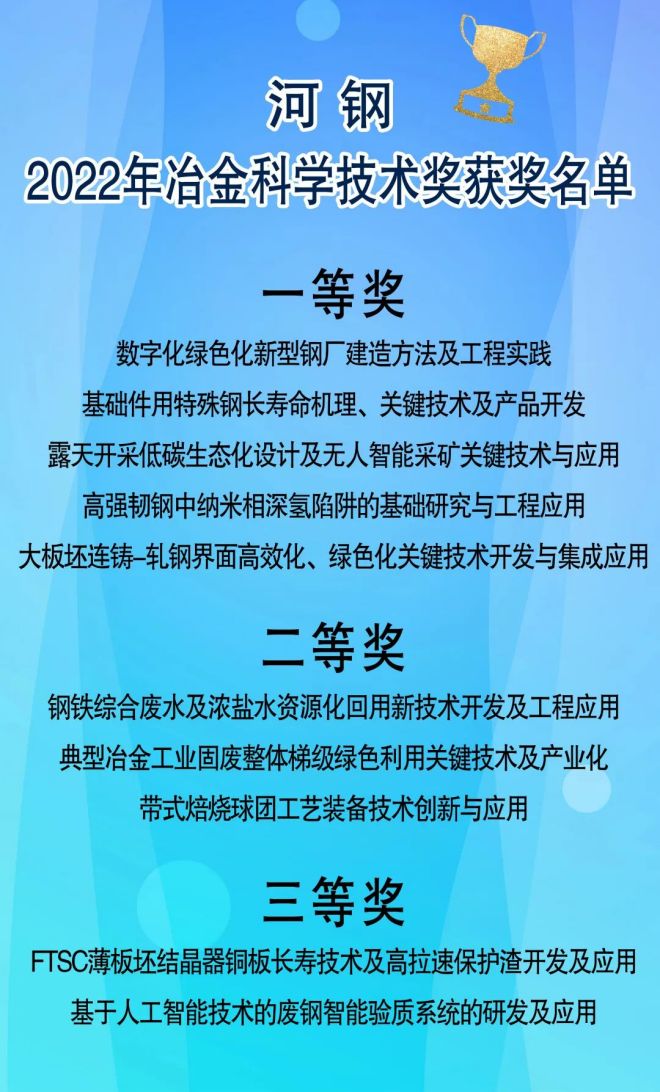

ΓΓΓΓΫϋ»’Θ§2022Ρξ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Ϋ“ï‘Θ§27μ½(xi®Λng)¨öΈδ†Ων^…ξàσ(b®Λo)ΒΡμ½(xi®Λng)ΡΩΪ@Σ³(ji®Θng)ΓΘΤδ÷–Θ§ΓΑöW“±†t»έ»ΎΏÄ‘≠ü£ηFΙΛΥ΅ΦΦ–g(sh®¥)―–ΨΩΓ±Ϊ@ΧΊΒ»Σ³(ji®Θng)ΘΜΓΑΚœΫπΜ·üαεÉδ\Θ®GAΘ©≥§ΗΏèä(qi®Δng)Τϊή΅Αε…ζ°a(ch®Θn)ξP(gu®Γn)φIΦΦ–g(sh®¥)ΓΔ―b²δ―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±Β»5²Ä(g®®)μ½(xi®Λng)ΡΩΪ@“ΜΒ»Σ³(ji®Θng)ΘΜΓΑΙPν^”Ο≠h(hu®Δn)±Θ–Ά“Ή«–œς≤ΜδPδ™ξP(gu®Γn)φIΙΛΥ΅ΦΦ–g(sh®¥)―–ΨΩ≈cëΣ(y®©ng)”ΟΓ±Β»6²Ä(g®®)μ½(xi®Λng)ΡΩΪ@ΕΰΒ»Σ³(ji®Θng)ΘΜΓΑ¹ÜΑϋΨßδ™Αε≈ςΏBηTΗΏά≠ΥΌΦΦ–g(sh®¥)―–ΨΩΓ±Β»15²Ä(g®®)μ½(xi®Λng)ΡΩΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ¥ΥΆβΘ§¨öΈδΏÄΖe‰OÖΔ≈c»Ϊ΅χ¥σ–ΆΩΤ―–‘ΚΥυ≈c–÷Βήδ™èSΩΤ―–ΚœΉςΘ§Ι≤”–15²Ä(g®®)ÖΔ≈cμ½(xi®Λng)ΡΩΑώ…œ”–ΟϊΘ§Αϋά®8²Ä(g®®)“ΜΒ»Σ³(ji®Θng)ΓΔ1²Ä(g®®)ΕΰΒ»Σ³(ji®Θng)ΓΔ6²Ä(g®®)»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΧΊΒ»Σ³(ji®Θng)

ΓΓΓΓΓΑöW“±†t»έ»ΎΏÄ‘≠ü£ηFΙΛΥ΅ΦΦ–g(sh®¥)―–ΨΩΓ±μ½(xi®Λng)ΡΩ”…ΑΥδ™ΙΪΥΨ¬™(li®Δn)Κœ¨öδ™Ι…ΖίΓΔ¨öδ™ΙΛ≥ΧΓΔ±±Ψ©ΩΤΦΦ¥σ¨W(xu®Π)Β»ÜΈΈΜΘ§Ϋ¦(j®©ng)Ώ^ °ΕύΡξΒΡΧΫΥς≈cΑl(f®Γ)’ΙΘ§Ϋβ¦QΝΥΖ«ü£ΫΙΟΚΒΡΗΏ–ß Ι”ΟΓΔΗΏΤΖΌ|(zh®§)ΟΚöβ‘ω÷Βάϊ”ΟΓΔ†tΝœπΛΫY(ji®Π)ΚΆΚ§ηF†tΝœΒΡΏmëΣ(y®©ng)–‘Β»±äΕύΦΦ–g(sh®¥)κyν}Θ§èΡΦΦ–g(sh®¥)‘≠άμΓΔΙΛΥ΅Νς≥ΧΓΔξP(gu®Γn)φI―b²δΓΔ…ζ°a(ch®Θn)≤ΌΉςΚΆ…ζëB(t®Λi)»ΎΚœΒ»ΖΫΟφΉς≥ω30”ύμ½(xi®Λng)÷Ί¥σΙΛΥ΅Ηο–¬ΚΆ―b²δ―–Αl(f®Γ)ΓΔ140”ύμ½(xi®Λng)ΦΦ–g(sh®¥)ΗΡΏM(j®§n)ΚΆ≤ΌΉςÉû(y®≠u)Μ·Θ§≥…ΙΠ¥ρ‘λ≥ω™μ”–Ή‘÷ς÷ΣΉR(sh®Σ)°a(ch®Θn)ôύ(qu®Δn)ΒΡΓΑöW“±†tü£ηFΙΛΥ΅ΦΦ–g(sh®¥)Γ±ΓΘ‘™ΦΦ–g(sh®¥)σw§F(xi®Λn)ΝΥΈ“΅χδ™ηF––‰I(y®®)Ζ«ΗΏ†tü£ηFΦΦ–g(sh®¥)ΒΡΑl(f®Γ)’ΙΚΆΏM(j®§n)≤Ϋ≥…ΙϊΘ§¥ζ±μΝΥΈ“΅χΖ«ΗΏ†tΒΆΧΦ“±ü£ΙΛ‰I(y®®)Μ·Ώ\(y®¥n)––ΒΡΉνΗΏΥ°ΤΫΘ§“―≥…ûιü£ηF––‰I(y®®)‰OΨΏ…Χ‰I(y®®)Μ·ΆΤèVÉr(ji®Λ)÷ΒΒΡ ΨΖΕΦΦ–g(sh®¥)Θ§¨ΠΈ“΅χδ™ηF‰I(y®®)Έ¥¹μΒΡΒΆΧΦΓΔΩ…≥÷άm(x®¥)Αl(f®Γ)’ΙΨΏ”–÷Ί¥σΒΡ“ΐνI(l®Ϊng)ΓΔ ΨΖΕ“βΝxΘ§’ϊσwΏ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘ

ΓΓΓΓ“ΜΒ»Σ³(ji®Θng)

ΓΓΓΓΓΑΚœΫπΜ·üαεÉδ\Θ®GAΘ©≥§ΗΏèä(qi®Δng)Τϊή΅Αε…ζ°a(ch®Θn)ξP(gu®Γn)φIΦΦ–g(sh®¥)ΓΔ―b²δ―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ”…¨öδ™Ι…Ζί≈c¨öδ™ΙΛ≥ΧÖf(xi®Π)Ά§Άξ≥…Θ§μ½(xi®Λng)ΡΩቨΠGA≥§ΗΏèä(qi®Δng)δ™ΧΊ–‘“‘ΦΑ‘ΎΥαœ¥ΓΔήà÷ΤΓΔΚΗΫ”ΓΔΆΥΜπΓΔεÉδ\ΓΔΚœΫπΜ·Β»Ης²Ä(g®®)ΙΛ–ρ¥φ‘ΎΒΡ…ζ°a(ch®Θn)ΓΔΌ|(zh®§)ΝΩΩΊ÷ΤΤΩνiΘ§Ϋ¦(j®©ng)Ώ^ΕύΡξ¨ΠΚΥ–ΡΙΛ–ρ―b²δΒΡ―–ΨΩι_Αl(f®Γ)ΚΆ°a(ch®Θn)‰I(y®®)Μ·ëΣ(y®©ng)”ΟΘ§≥…ΙΠι_Αl(f®Γ)≥ωΉνΗΏΦâ³e1180MPaΒΡGA≥§ΗΏèä(qi®Δng)δ™Τϊή΅ΑεξP(gu®Γn)φI…ζ°a(ch®Θn)ΦΦ–g(sh®¥)ΚΆ―b²δΘ§–Έ≥…ΝΥGA≥§ΗΏèä(qi®Δng)δ™1180MPaΒΡ΅χÉ»(n®®i)Σö(d®≤)Φ“≈ζΝΩΖÄ(w®ßn)Ε®Ι©Ί¦ΡήΝΠΓΘ―–Αl(f®Γ)≥…ΙϊëΣ(y®©ng)”Ο‘Ύ¨öδ™Ι…Ζί¨ö»’Τϊή΅Αε4Χ•(h®Λo)üαεÉδ\ôC(j®©)ΫMΘ§GA≥§ΗΏèä(qi®Δng)δ™°a(ch®Θn)ΝΩ”…ΝψήS…ΐΒΫ2021Ρξ1÷Ν11‘¬ΖίΒΡ12»f΅çΘ§¨ç(sh®Σ)§F(xi®Λn)ΝΥ≈ζΝΩûιΊSΧοΓΔ±ΨΧοΓΔ»’°a(ch®Θn)Β»ΗΏΕΥΤϊή΅èSΖÄ(w®ßn)Ε®Ι©Ί¦Θ§Ϋ¦(j®©ng)ùζ(j®§)–ß“φο@÷χΓΘ

ΓΓΓΓΓΑ–¬Ρή‘¥Τϊή΅”ΟΗΏΕΥΙηδ™°a(ch®Θn)ΤΖ³™(chu®Λng)–¬≈cëΣ(y®©ng)”ΟΦΦ–g(sh®¥)ι_Αl(f®Γ)Γ±μ½(xi®Λng)ΡΩ”…¨öδ™Ι…Ζί¬™(li®Δn)Κœ•|±±¥σ¨W(xu®Π)ΓΔ…œΚΘκäρ¨(q®±)³”(d®Αng)Ι…ΖίΓΔ…œΚΘΫίΡήΤϊή΅ΓΔ…œΚΘΈΒ¹μΤϊή΅Ι≤Ά§Άξ≥…ΓΘ¨Π–¬Ρή‘¥Τϊή΅ρ¨(q®±)³”(d®Αng)κäôC(j®©)”ΟΗΏΕΥüo»ΓœρΙηδ™ΒΡΜυΒA(ch®≥)άμ’™―–ΨΩΓΔΚΥ–ΡΙΛΥ΅≈c―b²δΘ§“‘ΦΑèΆ(f®¥)κsΙΛ¦r½lΦΰœ¬ΒΡ”Οëτ Ι”ΟΦΦ–g(sh®¥)Β»Θ§ΏM(j®§n)––ΝΥœΒΫy(t®·ng)―–ΨΩ≈cι_Αl(f®Γ)Θ§°a(ch®Θn)ΤΖ¥σ≈ζΝΩëΣ(y®©ng)”Ο”ΎΈ“΅χΗΏΕΥ–¬Ρή‘¥Τϊή΅ρ¨(q®±)³”(d®Αng)κäôC(j®©)νI(l®Ϊng)”ρΘ§Ϋβ¦QΝΥ°a(ch®Θn)ΤΖ–‘Ρή÷Η‰Υ(bi®Γo)œύΜΞ÷ΤΦsΓΔ±Γ“é(gu®©)ΗώΗΏΙηδX≥…Ζ÷σwœΒ°a(ch®Θn)ΤΖ÷Τ‘λΓΔΆΩ¨”≠h(hu®Δn)±ΘΜ·ΙΠΡήΜ·“‘ΦΑëΣ(y®©ng)”ΟσwœΒΩ’ΑΉΒ»ΦΦ–g(sh®¥)κyν}Θ§¨ç(sh®Σ)§F(xi®Λn)ΝΥ–¬Ρή‘¥Τϊή΅ρ¨(q®±)³”(d®Αng)κäôC(j®©)”ΟΗΏΕΥüo»ΓœρΙηδ™≈ζΝΩΓΔΖÄ(w®ßn)Ε®…ζ°a(ch®Θn)ΚΆëΣ(y®©ng)”ΟΓΘ°a(ch®Θn)ΤΖ΅χÉ»(n®®i) –àω’Φ”–¬ 50%“‘…œΘ§≤Δ≥ωΩΎ»’±ΨΓΔöW÷όΒ»Ψ≥Άβ –àωΘ§±Θ’œΝΥ–¬Ρή‘¥Τϊή΅ΗΏΥΌΑl(f®Γ)’ΙΘ§Ϋ¦(j®©ng)ùζ(j®§)–ß“φΚΆ…γïΰ(hu®§)–ß“φο@÷χΘ§’ϊσwΏ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘ

ΓΓΓΓΓΑδ™ηF––‰I(y®®)‘O(sh®®)²δ÷«ΡήΏ\(y®¥n)ΨSœΒΫy(t®·ng)Ϋβ¦QΖΫΑΗ―–ΨΩΦΑëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ”…¨öΈδ÷«ΨS¬™(li®Δn)Κœ¨öδ™Ι…ΖίΓΔ÷–Ρœδ™ηFΓΔ±±ΩΤ¥σΒ»ÜΈΈΜΙ≤Ά§Άξ≥…ΓΘμ½(xi®Λng)ΡΩቨΠδ™ηF––‰I(y®®)÷«Ρή÷Τ‘λΑl(f®Γ)’ΙΒΡ‘O(sh®®)²δΏ\(y®¥n)ΨSξP(gu®Γn)φIÜ•ν}Θ§‘Ύ÷«ΡήΏ\(y®¥n)ΨSΤΫ≈_(t®Δi)ΓΔ¨ΘΦ“œΒΫy(t®·ng)ΓΔΏ\(y®¥n)ΨS‰Υ(bi®Γo)€ (zh®≥n)ΦΑΏ\(y®¥n)ΨSσwœΒΥΡ²Ä(g®®)ΖΫΟφ–Έ≥… °”ύμ½(xi®Λng)³™(chu®Λng)–¬≥…ΙϊΘ§–Έ≥…Η≤…wδ™ηF…ζ°a(ch®Θn)»ΪΝς≥ΧΒΡ‘O(sh®®)²δ÷«ΡήΏ\(y®¥n)ΨSœΒΫy(t®·ng)Ϋβ¦QΖΫΑΗΓΘ§F(xi®Λn)“―Η≤…w21Φ“¥σ–Άδ™ηFΤσ‰I(y®®)900Εύ½l°a(ch®Θn)ΨÄΘ§”––ߨç(sh®Σ)§F(xi®Λn)ΝΥ‘O(sh®®)²δ÷«ΡήΏ\(y®¥n)ΨSΘ§Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘ

ΓΓΓΓΓΑιLΝς≥Χδ™èSΙΧèU»ΪΝΩάϊ”ΟΦΑèSÉ»(n®®i)Öf(xi®Π)Ά§ΧéάμξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ”…¨öδ™Ι…Ζί•|…ΫΜυΒΊΚΆ¨ö…ΫΜυΒΊ¬™(li®Δn)Κœ¨öΈδ≠h(hu®Δn)ΩΤΙ≤Ά§ι_Αl(f®Γ)ΓΘΩΥΖΰΝΥ“±ΫπΙΧèUΤΖνêί^ΕύΓΔ°a(ch®Θn)…ζΝΩœύ¨Πί^…ΌΓΔ”–“ΜΕ®κsΌ|(zh®§)ΓΔ“±Ϋπ†tΗGÖf(xi®Π)Ά§άϊ”ΟΒ»ΖΫΟφ¥φ‘ΎΒΡΦΦ–g(sh®¥)κyϋc(di®Θn)Θ§“‘’ΩΫ≠δ™ηFΙΛ‰I(y®®)ΙΧèUûι―–ΨΩ¨ΠœσΘ§‘ΎΫβ¦QΚ§ηFâmΡύ»ΪΝΩèSÉ»(n®®i)άϊ”ΟΒΡΜυΒA(ch®≥)…œΘ§ΨέΫΙΈ·ΆβΧéάμΧé÷ΟΒΡΙΧèUΓΔΈΘèUΘ§ΫY(ji®Π)Κœ»ΪèS“±ΫπΗG†tΚΆ≠h(hu®Δn)±ΘœΒΫy(t®·ng)Θ§ι_Αl(f®Γ)≥ωιLΝς≥Χδ™èSΙΧèU»ΪΝΩάϊ”ΟΦΑèSÉ»(n®®i)Öf(xi®Π)Ά§Χé÷ΟξP(gu®Γn)φIΦΦ–g(sh®¥)Θ§’ϊσwΏ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΘ§–Έ≥…ΓΑ ‘¥ν^€pΝΩ-Öf(xi®Π)Ά§άϊ”Ο-÷«ΜέΙήΩΊΓ±»ΐΈΜ“ΜσwΒΡΙΧèUΧéάμάϊ”Ο³™(chu®Λng)–¬–‘ΦΦ–g(sh®¥)σwœΒΘ§¨ΠΆΤ³”(d®Αng)ΓΑΨG…Ϊδ™èSΓ±ΓΑüoèU≥« –Γ± ΨΏ”–÷Ί“Σ ΨΖΕΉς”ΟΘ§Ω…¥σΖυ€p…Όδ™ηFΤσ‰I(y®®)≥ωèSΈ·Ά–…γïΰ(hu®§)ΒΡΙΧèUΧéάμΝΩΘ§ΫΒΒΆ≠h(hu®Δn)Ψ≥οL(f®Ξng)κU(xi®Θn)ΓΘ

ΓΓΓΓΓΑü£ΫΙ…ζ°a(ch®Θn)Ώ^≥Χ÷–Έέ»ΨΈοüoΫMΩ½≈≈Ζ≈ΩΊ÷ΤΦΦ–g(sh®¥)ΦΑëΣ(y®©ng)”ΟΘ®ΙΛ»ΥΣ³(ji®Θng)Θ©Γ±μ½(xi®Λng)ΡΩ‘Ύ“ΜΨÄΦΦ–g(sh®¥)ΙΛ»ΥΒΡ≤Μîύ³™(chu®Λng)–¬¨ç(sh®Σ)έ`œ¬Θ§Ά®Ώ^≤ΌΉςΗΡΏM(j®§n)ΓΔ‘O(sh®®)²δÉû(y®≠u)Μ·Β»ΦΦ–g(sh®¥)¥κ ©Θ§¨ç(sh®Σ)§F(xi®Λn)èΡ‘¥ν^…œ€p≈≈Έέ»ΨΈοΘ§‘Ύ¥_±ΘΏ_(d®Δ)‰Υ(bi®Γo)≈≈Ζ≈ΒΡ«ΑΧαœ¬ΗΏ–ßΫMΩ½…ζ°a(ch®Θn)ΓΘΫβ¦QΝΥΉςûι’ϊ²Ä(g®®)δ™ηF“±ü£÷–Έ®“ΜΧé”Ύ¬ΕΧλ…ζ°a(ch®Θn)ΙΛ–ρΒΡü£ΫΙ…ζ°a(ch®Θn)üoΫMΩ½≈≈Ζ≈Ü•ν}ϋc(di®Θn)ΕύΟφèVΓΔ”Αμë“ρΉ”ΕύΓΔ≈≈Ζ≈“é(gu®©)¬…≤νΓΔ÷ΈάμκyΕ»‰O¥σΒΡκyν}Θ§ΆΤ³”(d®Αng)ΝΥΨG…Ϊ«εùçü£ΫΙΓΘ

ΓΓΓΓ÷–“±Φ·àF(tu®Δn)

ΓΓΓΓΪ@Σ³(ji®Θng)20μ½(xi®Λng)Θ§îΒ(sh®¥)ΝΩΦΑΥ°ΤΫ‘Ό³™(chu®Λng)–¬ΗΏ

ΓΓΓΓ2022ΡξΕ»Θ§÷–“±Φ·àF(tu®Δn)Ι≤Ϊ@Σ³(ji®Θng)20μ½(xi®Λng)Θ§Τδ÷–“ΜΒ»Σ³(ji®Θng)8μ½(xi®Λng)Θ®Κ§ÖΔ≈cΘ©Θ§ΕΰΒ»Σ³(ji®Θng)3μ½(xi®Λng)Θ§»ΐΒ»Σ³(ji®Θng)9μ½(xi®Λng)Θ§Ϊ@Σ³(ji®Θng)îΒ(sh®¥)ΝΩΦΑΥ°ΤΫ‘Ό³™(chu®Λng)–¬ΗΏΓΘ

ΓΓΓΓ÷–“±Ψ©’\†Ων^Άξ≥…ΒΡΓΑκyΉÉ–ΈΫπ¨Ό≤ΡΝœΗΏ–ßήà÷ΤΦΦ–g(sh®¥)ΚΆ―b²δι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟñȧቨΠκyΉÉ–ΈΫπ¨ΌΒΡüαΦ”ΙΛÜ•ν}ΏM(j®§n)––ΦΦ–g(sh®¥)ΙΞξP(gu®Γn)Θ§ι_Αl(f®Γ)ΝΥ€ΊΕ»≤®³”(d®Αng)ΖΕ΅ζΓά50ΓφÉ»(n®®i)ΒΡΫϋΚψ€Ίήà÷ΤΙΛΥ΅Θ§“‘ΦΑΉνΕΧήà÷Τιg–Σ4ΟκΚΆΉνÉû(y®≠u)ΥΌΕ»ΩΊ÷ΤΦΦ–g(sh®¥)ΚΆ―b²δΘ§»ΓΒΟΝΥΉν¥σ÷±èΫ900mmàAεVήà≥ω÷±èΫ85-350mm≥…ΤΖΒΡ άΫ㔦δ¦Θ§¨ç(sh®Σ)§F(xi®Λn)ΝΥ¥σ“é(gu®©)Ηώ°a(ch®Θn)ΤΖΓΑ“‘ήà¥ζεëΓ±ΒΡ–¬ΆΜΤΤΘ§ι_Αl(f®Γ)≥ω άΫγΉν¥σΒΡ850ôM“ΤΩ…Ρφήà÷Τ≥…ΧΉ―b²δΚΆ»ΪΝς≥Χ÷«ΡήκäΩΊœΒΫy(t®·ng)ΓΘμ½(xi®Λng)ΡΩΪ@ΒΟ Ύôύ(qu®Δn)¨Θάϊ30”ύμ½(xi®Λng)Θ§Ϋϋ»ΐΡξ°a(ch®Θn)…ζ÷±Ϋ”Ϋ¦(j®©ng)ùζ(j®§)–ß“φΫϋ6É|‘ΣΘ§ëΣ(y®©ng)”Ο‘™ΦΦ–g(sh®¥)…ζ°a(ch®Θn)ΒΡβ¹ΚœΫπΓΔΡΆΈgΚœΫπΓΔΙPΦβδ™Β»°a(ch®Θn)ΤΖΘ§“―≈c÷–ΚΫΙΛ‰I(y®®)ΓΔ÷–΅χ¥§≤Α÷ΊΙΛΓΔ÷–΅χ±χΤςΒ»20ΕύΦ“΅χÉ»(n®®i)Άβ÷Ίϋc(di®Θn)―b²δ÷Τ‘λΤσ‰I(y®®)ΚœΉςΘ§≥…ΙΠëΣ(y®©ng)”Ο”ΎΚΫΩ’ΚΫΧλΓΔΚΘ―σΤΫ≈_(t®Δi)ΓΔΡή‘¥Μ·ΙΛΒ»Εύ²Ä(g®®)νI(l®Ϊng)”ρΘ§ ΆΤ³”(d®Αng)κyΉÉ–ΈΫπ¨Όήà÷ΤνI(l®Ϊng)”ρΦΦ–g(sh®¥)ΒΡΏM(j®§n)≤ΫΚΆΑl(f®Γ)’ΙΓΘ

ΓΓΓΓ÷–“±ΡœΖΫ†Ων^Άξ≥…ΒΡΓΑδ™ηF÷Τ‘λΏ^≥ΧΡή–ß‘uΙάΦΑÉû(y®≠u)Μ·ΩΊ÷ΤξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±Θ§“άΆ–ΓΑ΅χΦ“δ™ηF…ζ°a(ch®Θn)Ρή–ßÉû(y®≠u)Μ·ΙΛ≥ΧΦΦ–g(sh®¥)―–ΨΩ÷––ΡΓ±ΓΔΓΑ863”΄(j®§)³ùΓ±’nν}ΦΑ÷–“±Φ·àF(tu®Δn)ΓΑ»ΐΈεΓ±÷Ί¥σΩΤΦΦ¨Θμ½(xi®Λng)Θ§Οφœρδ™ηFΙΛ‰I(y®®)…νΕ»Ιù(ji®Π)Ρή€p≈≈ΒΡ÷Ί¥σ–η«σΘ§¨ΔîΒ(sh®¥)™ΰ(j®¥)Ζ÷ΈωΧéάμΦΦ–g(sh®¥)ΓΔ–≈œΔή¦ΦΰΦΦ–g(sh®¥)≈cδ™ηFΙΛ‰I(y®®)ΧΊϋc(di®Θn)œύΫY(ji®Π)ΚœΘ§‘ΎΖ÷Έωδ™ηF…ζ°a(ch®Θn)»ΪΝς≥ΧΡή–ßΒΡΜυΒA(ch®≥)…œΘ§÷Ί–¬‰΄(g®Αu)Ϋ®ΝΥΜυ”ΎΨΪΦö(x®§)Μ·άμΡνΒΡΡή–ß‘uΙάΦΑ‘\îύΦΦ–g(sh®¥)σwœΒΘ§Ώx™ώΝΥ≤ΩΖ÷Βδ–ΆΗΏΚΡΡήΏ^≥ΧΉςûιëΣ(y®©ng)”ΟàωΨΑΘ§ι_Αl(f®Γ)ΝΥœύëΣ(y®©ng)ΒΡΡή–ßÉû(y®≠u)Μ·ΩΊ÷ΤΦΦ–g(sh®¥)Θ§≤ΔèΡœΒΫy(t®·ng)Ιù(ji®Π)ΡήΒΡΫ«Ε»≥ωΑl(f®Γ)Θ§ι_Αl(f®Γ)ΝΥ»ΪΨ÷ΦâΡή‘¥Öf(xi®Π)Ά§ΤΫΚβΚΆÉû(y®≠u)Μ·’{(di®Λo)Ε»ΦΦ–g(sh®¥)Θ§≤ΜÉHûιΕ®ΝΩΜ·Ζ÷Έωδ™ηFΤσ‰I(y®®)Ρή–ßΥ°ΤΫΓΔΆΎΨρΙù(ji®Π)Ρήù™ΝΠΚΆΗΡΏM(j®§n)ΒΆΡή–ßΒΡ…ζ°a(ch®Θn)“ΣΥΊΧαΙ©ΝΥ±Ί“Σάμ’™÷ß™ΈΘ§“≤ûιδ™ηFΤσ‰I(y®®)Βδ–ΆΗΏΚΡΡήΏ^≥ΧΚΆ»ΪΨ÷ΦâΡή–ßΧα…ΐΧαΙ©ΝΥΦΦ–g(sh®¥)Ϋβ¦QΖΫΑΗΘ§¥ΌΏM(j®§n)ΝΥΈ“΅χΝς≥ΧΙΛ‰I(y®®)œΒΫy(t®·ng)Ρή–ß‘uΙάΦΑÉû(y®≠u)Μ·ΩΊ÷ΤΦΦ–g(sh®¥)ΒΡΧα…ΐΓΘμ½(xi®Λng)ΡΩΪ@ Ύôύ(qu®Δn)¨ΘάϊΦΑή¦Φΰ÷χΉςôύ(qu®Δn)Ϋϋ20μ½(xi®Λng)Θ§÷ςÖΔΨé΅χΦ“‰Υ(bi®Γo)€ (zh®≥n)12≤ΩΘ§“―‘ΎΚΘÉ»(n®®i)ΆβΆΤèVëΣ(y®©ng)”Ο59ΧΉΘ§ëΣ(y®©ng)”Ομ½(xi®Λng)ΡΩ»κΏxΝΥ»Ϊ΅χ Ή≈ζ΅χΦ“Ιù(ji®Π)Ρή‰Υ(bi®Γo)€ (zh®≥n)Μ· ΨΖΕ³™(chu®Λng)Ϋ®‘΅ϋc(di®Θn)μ½(xi®Λng)ΡΩΘ§°a(ch®Θn)…ζΝΥο@÷χΒΡΫ¦(j®©ng)ùζ(j®§)ΚΆ…γïΰ(hu®§)–ß“φΓΘ

ΓΓΓΓΆ§ïr(sh®Σ)Θ§÷–“±Ψ©’\÷Ίϋc(di®Θn)ÖΔ≈cΆξ≥…ΒΡΓΑ≥§¥σ“é(gu®©)ΗώΗΏΤΖΌ|(zh®§)Ρή‘¥”Οδ™ΑεΗΏ–ßΒΆΚΡ÷Τ‘λΦΦ–g(sh®¥)³™(chu®Λng)–¬ΦΑëΣ(y®©ng)”ΟΓ±ΦΑΓΑ”ΆöβίîΥΆ”Ο¥σΩΎèΫΚώ±Ύ≤ΜδPδ™ΚΗΙήξP(gu®Γn)φIΦΦ–g(sh®¥)≈c―b²δ―–Αl(f®Γ)ΦΑëΣ(y®©ng)”ΟΓ±÷Ίϋc(di®Θn)΅ζά@Ρή‘¥”Οδ™ΦΑ”ΆöβίîΥΆ≤ΜδPδ™ΚΗΙήΏM(j®§n)––ΦΦ–g(sh®¥)ΦΑ―b²δ―–Αl(f®Γ)ΘΜ÷–“±Ψ©’\ΦΑΕΰ °Εΰ“±÷Ίϋc(di®Θn)ÖΔ≈cΆξ≥…ΒΡΓΑîΒ(sh®¥)Ή÷Μ·ΨG…ΪΜ·–¬–Άδ™èSΫ®‘λΖΫΖ®ΦΑΙΛ≥Χ¨ç(sh®Σ)έ`Γ±ΨέΫΙδ™ηFèSΫ®‘λΦΦ–g(sh®¥)ΒΡîΒ(sh®¥)Ή÷Μ·ΦΑΨG…ΪΜ·Αl(f®Γ)’ΙΘΜ÷–“±ΫΙΡΆ÷Ίϋc(di®Θn)ÖΔ≈cΆξ≥…ΒΡΓΑΗΏ–ßΙù(ji®Π)ΡήΫΙ?f®Λn)t…œ…ΐΙήΜΡΟΚöβ”ύüαΜΊ ’ΦΦ–g(sh®¥)ΒΡ―–Αl(f®Γ)ΚΆëΣ(y®©ng)”ΟΓ±ΦΑ÷–“±ΌêΒœÖΔ≈cΒΡΓΑΗΏ†tΑ≤»ΪιLâέΉ‘–όèΆ(f®¥)άμ’™≈cξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ëΣ(y®©ng)”ΟΓ±Θ§÷ς“Σ΅ζά@ΫΙΜ·νI(l®Ϊng)”ρΙù(ji®Π)Ρή€p≈≈ΦΑΗΏ†tιLâέΜ·Αl(f®Γ)’ΙΖΫΟφΘΜ÷–“±…ρΩ±ÖΔ≈cΒΡΓΑ…ν≤ΩΫπ¨ΌΒV≤…³”(d®Αng)ΒΊâΚΖάΩΊΦΑΤδΙΛ≥ΧëΣ(y®©ng)”ΟΓ±÷ς“ΣΫβ¦Q…ν≤ΩηFΒVι_≤…ΦΦ–g(sh®¥)ΒΡΆΜΤΤΓΘ

ΓΓΓΓ÷–“±Φ·àF(tu®Δn)‘Ύ“±ΫπΩΤΦΦΣ³(ji®Θng)‘u¨è÷–Υυ»ΓΒΡÉû(y®≠u)°ê≥…ΩÉΘ§ «ΩΤΦΦΙΛΉς…ν»κΊûèΊ¬δ¨ç(sh®Σ)Φ·àF(tu®Δn)Αl(f®Γ)’Ιëπ(zh®Λn)¬‘Ε®ΈΜ÷Ί“Σσw§F(xi®Λn)ΓΘΦ·àF(tu®Δn)ΩΤΦΦΙΛΉς≥÷άm(x®¥)Φ”èä(qi®Δng)÷Ί¥σΩΤΦΦ≥…Ιϊ≤ΦΨ÷ΚΆ≈ύ”ΐΘ§¥σΝΠΆΤ³”(d®Αng)Φ·àF(tu®Δn)ΦΑΉ”ΙΪΥΨ¨”ΟφΒΡ°a(ch®Θn)¨W(xu®Π)―–…νΕ»»ΎΚœΘ§Ϋ®ΝΔèVΖΚΕχΨoΟήΒΡΚœΉςΜοΑιξP(gu®Γn)œΒΘ§Χα…ΐΩΤΦΦ≥…ΙϊΩ²ΫY(ji®Π)ΚΆόD(zhu®Θn)Μ·Υ°ΤΫΘ§≤ΜîύΚΜ¨ç(sh®Σ)Φ·àF(tu®Δn)Ϋ®‘O(sh®®) άΫγ“ΜΝς“±ΫπΫ®‘O(sh®®)΅χΦ“ξ†(du®§)ΩΤΦΦΜυΒA(ch®≥)Θ§Χα…ΐΦ·àF(tu®Δn)‘Ύ––‰I(y®®)÷–ΒΡ‘£’Zôύ(qu®Δn)ΚΆ”ΑμëΝΠΘ§÷ß™ΈΤσ‰I(y®®)Ϋ¦(j®©ng)†IΒΡΗΏΌ|(zh®§)ΝΩΑl(f®Γ)’ΙΓΘ

2022ΡξΕ»÷–“±Φ·àF(tu®Δn)Ϊ@ΒΟ“±ΫπΩΤΦΦΣ³(ji®Θng)μ½(xi®Λng)ΡΩΟϊÜΈ

ΓΓΓΓ Ήδ™Φ·àF(tu®Δn)

ΓΓΓΓ11μ½(xi®Λng)≥…ΙϊΪ@Σ³(ji®Θng)Θ§ΦΦ–g(sh®¥)³™(chu®Λng)–¬ΡήΝΠ≤Μîύ≈ …ΐ

ΓΓΓΓ2022Ρξ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΓΔ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)‘u¨èΫY(ji®Π)ΙϊΫ“ï‘ΓΘΤδ÷–Θ§ Ήδ™Φ·àF(tu®Δn)†Ων^ΒΡ7μ½(xi®Λng)≥…ΙϊΓΔÖΔ≈cΒΡ4μ½(xi®Λng)≥…ΙϊΙ≤11μ½(xi®Λng)≥…ΙϊΪ@“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Θ§3μ½(xi®Λng)≥…ΙϊΪ@“ΜΒ»Σ³(ji®Θng)Θ§7μ½(xi®Λng)≥…ΙϊΪ@ΕΰΒ»Σ³(ji®Θng)Θ§1μ½(xi®Λng)≥…ΙϊΪ@»ΐΒ»Σ³(ji®Θng)Θ§Ζ¥”≥ΝΥ Ήδ™ΦΦ–g(sh®¥)³™(chu®Λng)–¬ΡήΝΠΒΡ≤Μîύ≈ …ΐΘ§“≤ « Ήδ™ΫϋΡξ¹μΗΏΕ»÷Ί“ï³™(chu®Λng)–¬“ΐνI(l®Ϊng)ΓΔΩΤΦΦΌxΡήΒΡΦ·÷–σw§F(xi®Λn)ΓΘ

ΓΓΓΓ¥Υ¥Έ‘u¨è÷–Θ§”… Ήδ™†Ων^ΒΡΓΕΗΏδXδ™ΦΑΈΔΚœΫπδ™Αε≈ςΏBηTξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓΖΘ§ Ήδ™ÖΔ≈cΒΡΓΕΗΏ†tΑ≤»ΪιLâέΉ‘–όèΆ(f®¥)άμ’™≈cξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ëΣ(y®©ng)”ΟΓΖΓΕ¥σΑε≈ςΏBηTΓΣήàδ™ΫγΟφΗΏ–ßΜ·ΓΔΨG…ΪΜ·ξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cΦ·≥…ëΣ(y®©ng)”ΟΓΖ‰sΪ@“ΜΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΗΏδXδ™ΦΑΈΔΚœΫπδ™ «ΗΏΕΥδ™ηF≤ΡΝœΘ§èVΖΚëΣ(y®©ng)”Ο”ΎΤϊή΅ΓΔΡή‘¥κäΝΠΓΔΚΘ―σΙΛ≥ΧΓΔ¥§≤ΑΒ»÷Ίϋc(di®Θn)νI(l®Ϊng)”ρΓΘ”…”Ύ‘™νêδ™ΖNΌ|(zh®§)ΝΩΩΊ÷ΤκyΕ»¥σΓΔΙΛΥ΅èΆ(f®¥)κsΘ§ Ήδ™ΩΤ―–ΙΞξP(gu®Γn)àF(tu®Δn)ξ†(du®§)¬™(li®Δn)Κœ±±Ψ©ΩΤΦΦ¥σ¨W(xu®Π)Θ§΅ζά@ΓΕΗΏδXδ™ΦΑΈΔΚœΫπδ™Αε≈ςΏBηTξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓΖΘ§Ϋ¦(j®©ng)Ώ^ιLΤΎΏBηTΙΛ‰I(y®®)¨ç(sh®Σ)έ`ΚΆœΒΫy(t®·ng)ΙΞξP(gu®Γn)Θ§”––ßΫβ¦QΝΥΗΏδXδ™Αε≈ςΏBηTΩ…ù≤–‘≤νΓΔ±μΟφΝ―ΦyΕύ“‘ΦΑΈΔΚœΫπδ™Αε≈ςΦtΥΆΝ―ΦyΒ»±äΕύΦΦ–g(sh®¥)κyν}Θ§ Ύôύ(qu®Δn)Αl(f®Γ)Ος¨Θάϊ10μ½(xi®Λng)ΓΘ‘™μ½(xi®Λng)ΡΩΒΡ¨ç(sh®Σ) ©Θ§”––ßΆΤ³”(d®Αng)ΝΥδ™ηFΤσ‰I(y®®)Ιù(ji®Π)ΡήΫΒΚΡΘ§ûιδ™ηFΤσ‰I(y®®)¨ç(sh®Σ)§F(xi®Λn)ΒΆΧΦΓΔΨG…Ϊ“±ΫπΧαΙ©ΝΥ–¬ΒΡΆΨèΫΚΆΖΫœρΓΘ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΫMΩ½ΩΤΦΦ≥…Ιϊ‘uÉr(ji®Λ)Θ§¨ΘΦ“ΫM“Μ÷¬’J(r®®n)ûιΓΑ‘™μ½(xi®Λng)≥…ΙϊΩ²σwΦΦ–g(sh®¥)Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓ±ΓΘ

ΓΓΓΓ Ήδ™ΦΦ–g(sh®¥)―–ΨΩ‘Κ Ήœ·ΙΛ≥ΧéüΦΨ≥ΩξΊΫιΫBΘ§ΡΩ«ΑΘ§ Ήδ™ι_Αl(f®Γ)ΒΡœΒΝ–ΗΏδXάδήàΗΏèä(qi®Δng)δ™≈ζΝΩëΣ(y®©ng)”Ο”Ύ±ΦώYΓΔ“ΜΤϊΒ»ή΅ΤσΘ§”–ΝΠΒΊ÷ß™ΈΝΥΤϊή΅––‰I(y®®)ΒΡίpΝΩΜ·ΘΜι_Αl(f®Γ)ΒΡΈΔΚœΫπδ™ëΣ(y®©ng)”Ο”Ύ Ήδ™Μ§―©¥σΧχ≈_(t®Δi)ΓΔ–έΑ≤ΗΏηF’ΨΓΔ÷–Εμ•|ΨÄ”ά«ε¬™(li®Δn)Ϋj(lu®Α)’ΨΓΔΥ{(l®Δn)ωL“ΜΧ•(h®Λo)ΓΔ»ΐç{«fΚ”ΚΘ…œοL(f®Ξng)κäΒ»÷Ίϋc(di®Θn)ΙΛ≥ΧΓΘ≤…”Ο±Ψμ½(xi®Λng)ΡΩ―–Αl(f®Γ)≥…ΙϊΚσΘ§ΈΔΚœΫπδ™Αε≈ςüα―b€ΊΕ»ΦΑ±»άΐΧαΗΏΘ§¨ç(sh®Σ)§F(xi®Λn)€p≈≈CO2Ώ_(d®Δ)10.8«ßΩΥ/΅çδ™Θ§ Ήδ™Ψ©ΧΤ¨ç(sh®Σ)§F(xi®Λn)ΗΏΒ»Φâδ™ΖNηT≈ςüα―bΘ§Ιù(ji®Π)ΡήΫΒΚΡ–ßΙϊο@÷χΓΘ

ΓΓΓΓ‰sΪ@ΕΰΒ»Σ³(ji®Θng)μ½(xi®Λng)ΡΩΑϋά® Ήδ™†Ων^ΒΡΓΕΗΏΤΖΌ|(zh®§)ΚώΑεξP(gu®Γn)φI÷Τ‘λΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓΖΓΕΤϊή΅”ΟΗΏ–‘ΡήèΆ(f®¥)œύδ™÷Τ‘λξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑëΣ(y®©ng)”ΟΓΖΓΕΜυ”ΎΧΊ¥σ–ΆΗΏ†tοL(f®Ξng)ΩΎΫΙ»ή™pôC(j®©)άμ―–ΨΩΒΡΫΙΧΩΌ|(zh®§)ΝΩ’{(di®Λo)ΩΊΦΦ–g(sh®¥)ΓΖΓΕΗΏΤΖΌ|(zh®§)…Χ”Οή΅ή΅ίÜδ™ΗΏ–ßΜ·÷Τ²δΦΑëΣ(y®©ng)”ΟξP(gu®Γn)φIΦΦ–g(sh®¥)ΓΖΓΕ Ήδ™Ψ©ΧΤüαήàîΒ(sh®¥)Ή÷Μ·÷«Ρή÷Τ‘λœΒΫy(t®·ng)ΓΖΘ§ Ήδ™ÖΔ≈cΒΡΓΕδ™ηF≤ΡΝœ≠h(hu®Δn)Ψ≥Η·Έg‘uÉr(ji®Λ)ΦΦ–g(sh®¥)σwœΒ³™(chu®Λng)–¬≈cΙΛ≥ΧëΣ(y®©ng)”ΟΓΖΓΕ¬Ε≤…ΗΏΕΗérΌ|(zh®§)Τ¬σwι_ΆΎ ßΖÄ(w®ßn)ôC(j®©)άμΦΑΖά÷ΈξP(gu®Γn)φIΦΦ–g(sh®¥)≈cΙΛ≥ΧëΣ(y®©ng)”ΟΓΖΓΘ

ΓΓΓΓ‰sΪ@»ΐΒ»Σ³(ji®Θng)μ½(xi®Λng)ΡΩûι Ήδ™†Ων^ΒΡΓΕΗΏ†t†tμî‘O(sh®®)²δΖÄ(w®ßn)Ε®ιLâέΦΦ–g(sh®¥)―–ΨΩΦΑëΣ(y®©ng)”ΟΓΖΓΘ

ΓΓΓΓΚ”δ™Φ·àF(tu®Δn)

ΓΓΓΓΆΤΏM(j®§n)ΙΛΥ΅ΚΆΙήάμ³™(chu®Λng)–¬Θ§ΤΤΫβ°a(ch®Θn)ΨÄκyν}

ΓΓΓΓΫϋ»’Θ§2022Ρξ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Ϋ“ï‘Θ§Κ”δ™10²Ä(g®®)μ½(xi®Λng)ΡΩΪ@Σ³(ji®Θng)ΓΘΤδ÷–Θ§“ΜΒ»Σ³(ji®Θng)5μ½(xi®Λng)Θ§ΕΰΒ»Σ³(ji®Θng)3μ½(xi®Λng)Θ§»ΐΒ»Σ³(ji®Θng)2μ½(xi®Λng)ΓΘ

ΓΓΓΓΚ”δ™Ζe‰OΑ―Έ’΅χΦ“Ι©Ϋo²»(c®®)ΫY(ji®Π)‰΄(g®Αu)–‘ΗΡΗοΚΆΗΏΌ|(zh®§)ΝΩΑl(f®Γ)’ΙôC(j®©)”ωΘ§ΝΔΉψΦΦ–g(sh®¥)…ΐΦâ–¬Αl(f®Γ)’ΙκAΕΈΘ§Α―ΩΤΦΦ³™(chu®Λng)–¬ΚΆΦΦ–g(sh®¥)ΏM(j®§n)≤ΫΉςûιΚ”δ™ΗΏΌ|(zh®§)ΝΩΑl(f®Γ)’ΙΒΡ÷ς“Σ?ji®Θng)”ΝΠΚΆ÷Ί“Σ÷ß™ΈΘ§»ΪΟφι_’ΙΦΦ–g(sh®¥)ΏM(j®§n)≤ΫΓΔΙΛΥ΅³™(chu®Λng)–¬Θ§≥÷άm(x®¥)ΆΤΏM(j®§n)ΓΑÉ…²Ä(g®®)ΫY(ji®Π)‰΄(g®Αu)Γ±Éû(y®≠u)Μ·Θ§¥σΝΠ≈ύ”ΐ––‰I(y®®)ΒΎ“ΜΓΔΈ®“ΜΚΆΧφ¥ζΏM(j®§n)ΩΎ°a(ch®Θn)ΤΖΘ§‘Ύ°a(ch®Θn)ΤΖΦö(x®§)Ζ÷νI(l®Ϊng)”ρ¥ρ‘λΗϋΕύΒΡΓΑÜΈ¥ρΙΎήäΓ±Θ§ΏM(j®§n)“Μ≤ΫΆΤΏM(j®§n)Κ”δ™Φ”ΥΌΓΑδ™ηFœρ≤ΡΝœΓΔ÷Τ‘λœρΖΰ³’(w®¥)Γ±όD(zhu®Θn)–Ά…ΐΦâΓΘ

ΓΓΓΓΨoΕΔ––‰I(y®®)Έ¥¹μΑl(f®Γ)’ΙΎÖ³ίΘ§Οι€ (zh®≥n)ΗΏΕΥ÷Τ‘λνI(l®Ϊng)”ρΚΆ––‰I(y®®)Ήν«ΑΕΥΒΡ≤ΡΝœΘ§Ζe‰O≥–™ζ(d®Γn)΅χΦ“ΚΆ––‰I(y®®)÷Ί¥σ–η«σΚΆΙ≤–‘ΦΦ–g(sh®¥)―–ΨΩΘ§≥÷άm(x®¥)Χα…ΐΚ”δ™Η²†é¨ç(sh®Σ)ΝΠΚΆ––‰I(y®®)”ΑμëΝΠΓΘ≥δΖ÷Αl(f®Γ)™] Ήœ·ΩΤ¨W(xu®Π)Φ“àF(tu®Δn)ξ†(du®§)Ής”ΟΘ§Ά®Ώ^ Ήœ·ΩΤ¨W(xu®Π)Φ“?gu®©)ß¹μΒΡ΅χκH“ΜΝςΒΡΙΛΥ΅ΦΦ–g(sh®¥)ΚΆœ»ΏM(j®§n)άμΡνΘ§Ζe‰OΆΤΏM(j®§n)ΙΛΥ΅³™(chu®Λng)–¬ΚΆΙήάμ³™(chu®Λng)–¬Θ§ΤΤΫβ°a(ch®Θn)ΨÄκyν}ΓΘ¥σΝΠ’ϊΚœΓΑ°a(ch®Θn)¨W(xu®Π)―–”ΟΓ±³™(chu®Λng)–¬ΌY‘¥Θ§≈c΅χÉ»(n®®i)Άβ÷ΣΟϊΤσ‰I(y®®)ΚΆ‘Κ–ΘΦΑΩΤ―–ôC(j®©)‰΄(g®Αu)Ι≤Ϋ®ΓΑ»Ϊ«ρÖf(xi®Π)Ά§³™(chu®Λng)–¬ΤΫ≈_(t®Δi)Γ±Θ§≥δΖ÷α¨Ζ≈ΤΫ≈_(t®Δi)–ßΡήΘ§Φ”Ωλ––‰I(y®®)“ΐνI(l®Ϊng)ΦΦ–g(sh®¥)ΒΡ―–Αl(f®Γ)ΚΆΆΤèVΓΘΆΤΏM(j®§n)ëπ(zh®Λn)¬‘–‘–¬≈d°a(ch®Θn)‰I(y®®)νI(l®Ϊng)”ρ―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΘ§ΨέΫΙîΒ(sh®¥)Ή÷ΦΦ–g(sh®¥)ΌxΡή°a(ch®Θn)‰I(y®®)…ζëB(t®Λi)Θ§ΆΤ³”(d®Αng)δ™ηF²ςΫy(t®·ng)÷Τ‘λ‰I(y®®)ΒΡîΒ(sh®¥)Ή÷Μ·όD(zhu®Θn)–ΆΓΘ÷¬ΝΠ»ΪΝς≥ΧΨG…Ϊ÷Τ‘λΦΦ–g(sh®¥)―–Αl(f®Γ)Θ§÷χΝΠ≈ύ”ΐΨG…ΪΑl(f®Γ)’ΙΒΡΩΤΦΦ³™(chu®Λng)–¬≥…ΙϊΘ§Ιù(ji®Π)Ρή€p≈≈ΓΔΨG…Ϊ÷Τ‘λΦΦ–g(sh®¥)Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘΗΏΕ»÷Ί“ïΩΤΦΦ»Υ≤≈≈ύπB(y®Θng)Θ§≤ΜîύΫΓ»ΪΩΤΦΦ»Υ≤≈≈ύπB(y®Θng)ΓΔ≥…ιLΓΔ Ι”ΟΚΆΦΛ³ν(l®§)ôC(j®©)÷ΤΘ§Ος¥_ΦΦ–g(sh®¥)»ΥÜTΉΏœρ«Α≈_(t®Δi)ΒΡ¬öΡήΕ®ΈΜΘ§Ή¨ΦΦ–g(sh®¥)»ΥÜT™ζ(d®Γn)°î(d®Γng)ΤπΗϋ¥σΒΡΊü(z®Π)»ΈΘ§ûιΚ”δ™ΗΏΌ|(zh®§)ΝΩΑl(f®Γ)’ΙΧαΙ©ΦΦ–g(sh®¥)ΚΆ»Υ≤≈÷ß™ΈΓΘ

ΓΓΓΓ÷––≈Χ©ΗΜΧΊδ™

ΓΓΓΓ7μ½(xi®Λng)≥…ΙϊΪ@Σ³(ji®Θng)

ΓΓΓΓ2022ΡξΕ»“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Ϊ@Σ³(ji®Θng)ΟϊÜΈΙΪ≤ΦΘ§÷––≈Χ©ΗΜΧΊδ™Φ·àF(tu®Δn)Ι≤îΊΪ@7²Ä(g®®)Σ³(ji®Θng)μ½(xi®Λng)ΘΓ

ΓΓΓΓΫ≠ξé≈d≥ΈΧΊΖNδ™ηF”–œόΙΪΥΨ≥–™ζ(d®Γn)ΒΡΓΑ≥§¥σ“é(gu®©)ΗώΗΏΤΖΌ|(zh®§)Ρή‘¥”Οδ™ΑεΗΏ–ßΒΆΚΡ÷Τ‘λΦΦ–g(sh®¥)³™(chu®Λng)–¬ΦΑëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΚΆΆ§¥σ“±ΧΊ βδ™”–œόΙΪΥΨΙ≤Ά§ÖΔ≈cΒΡΓΑΜυΒA(ch®≥)Φΰ”ΟΧΊ βδ™ιLâέΟϋôC(j®©)άμΓΔξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑ°a(ch®Θn)ΤΖι_Αl(f®Γ)Γ±μ½(xi®Λng)ΡΩ‰sΪ@“ΜΒ»Σ³(ji®Θng)ΘΜ≥–™ζ(d®Γn)ΒΡΓΑΗΏèä(qi®Δng)Ε»Ο¦îύΏB½U”Οδ™―–Αl(f®Γ)Φ·≥…≈c°a(ch®Θn)‰I(y®®)Μ·ëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΚΆÖΔ≈cΒΡΓΑ≥§ιLâέΟϋΗΏΩ…ΩΩ–¬–ΆίÜίû«ρίS≥–”ΟΨÄ≤ΡξP(gu®Γn)φIΦΦ–g(sh®¥)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ‰sΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓ¥σ“±ΧΊ βδ™”–œόΙΪΥΨ≥–™ζ(d®Γn)ΒΡΓΑ¥σ–Άψ@≤…ôC(j®©)‰΄(g®Αu)ΚΥ–Ρ≤ΩΦΰ≤ΡΝœξP(gu®Γn)φIΦΦ–g(sh®¥)³™(chu®Λng)–¬≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΚΆΓΑΗΏèä(qi®Δng)μg≥ΝΒμ”≤Μ·–Ά≤ΜδPδ™‘Ύ”Άöβι_≤…νI(l®Ϊng)”ρξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)ëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ‰sΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓ«ύçuΧΊ βδ™ηF”–œόΙΪΥΨ≥–™ζ(d®Γn)ΒΡΓ±Μυ”ΎκxΨÄϊ}‘Γ¥ψΜπΙΛΥ΅‘O(sh®®)”΄(j®§)ΒΡ≥§ΗΏèä(qi®Δng)‰ρΥς”ΟΨÄ≤Ρι_Αl(f®Γ)ξP(gu®Γn)φIΦΦ–g(sh®¥)Γ±μ½(xi®Λng)ΡΩ‰sΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΪ@Σ³(ji®Θng)μ½(xi®Λng)ΡΩΫιΫB

ΓΓΓΓΓΑ≥§¥σ“é(gu®©)ΗώΗΏΤΖΌ|(zh®§)Ρή‘¥”Οδ™ΑεΗΏ–ßΒΆΚΡ÷Τ‘λΦΦ–g(sh®¥)³™(chu®Λng)–¬ΦΑëΣ(y®©ng)”ΟΓ±

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩ”…≈d≥ΈΧΊδ™†Ων^ΓΔ÷–“±Ψ©’\ΙΛ≥ΧΦΦ–g(sh®¥)”–œόΙΪΥΨΓΔδ™ηF―–ΨΩΩ²‘Κ”–œόΙΪΥΨΚœΉςι_Αl(f®Γ)ΓΘ

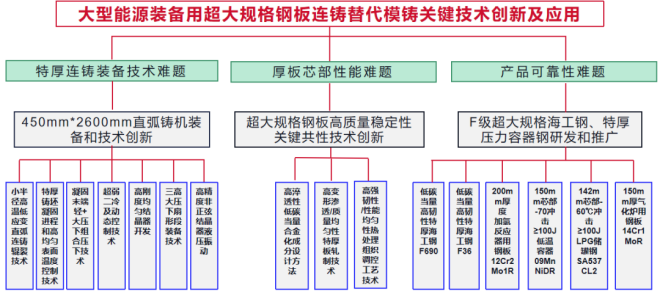

ΓΓΓΓΆ®Ώ^ΓΑξP(gu®Γn)φI―b²δ+ΚΥ–ΡΦΦ–g(sh®¥)+œΒΝ–°a(ch®Θn)ΤΖΓ±ΒΡ»ΪΝς≥Χ³™(chu®Λng)–¬Θ§ Ή³™(chu®Λng)΅χκHΉν¥σîύΟφ450ΓΝ2600mm÷±ΜΓ–ΆΏBηT≥…ΧΉ―b²δ≈cΙΛΥ΅ΘΜΆξ≥…ΝΥ÷±ΜΓ–ΆΑε≈ςΏBηT¥ζΧφΡΘηTδ™εVΙΛΥ΅…ζ°a(ch®Θn)≥§¥σ“é(gu®©)ΗώΗΏΤΖΌ|(zh®§)Ρή‘¥”Οδ™ΒΡΗΏ–ßΒΆΚΡ÷Τ‘λΦΦ–g(sh®¥)³™(chu®Λng)–¬ΦΑëΣ(y®©ng)”ΟΘ§ΆΜΤΤΝΥΏBηTΙΛΥ΅…ζ°a(ch®Θn)≥§¥σ“é(gu®©)ΗώΡή‘¥”Οδ™ΑεΚΥ–ΡΦΦ–g(sh®¥)ΤΩνiΘ§ΆΤ³”(d®Αng)ΝΥΈ“΅χ÷–ΚώΑενI(l®Ϊng)”ρ”…δ™ηF÷Τ‘λ¥σ΅χœρδ™ηF÷Τ‘λèä(qi®Δng)΅χΒΡόD(zhu®Θn)ΉÉΓΘ

ΓΓΓΓΓΑΜυΒA(ch®≥)Φΰ”ΟΧΊ βδ™ιLâέΟϋôC(j®©)άμΓΔξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑ°a(ch®Θn)ΤΖι_Αl(f®Γ)Γ±

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩ÷ς“Σ”…δ™ηF―–ΨΩΩ²‘Κ”–œόΙΪΥΨ¬™(li®Δn)Κœ≈d≥ΈΧΊδ™ΓΔ¥σ“±ΧΊδ™ΓΔ±±ΫΜ¥σΒ»ÜΈΈΜΙ≤Ά§ι_Αl(f®Γ)ΓΘ

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩι_’ΙΝΥΜυΒA(ch®≥)Φΰ”ΟΧΊ βδ™≥…Ζ÷ΚΆΫMΩ½―ίΉÉ“é(gu®©)¬…―–ΨΩΘ§≥§¥σ―≠≠h(hu®Δn)ëΣ(y®©ng)ΝΠœ¬ΧΊ βδ™ΫMΩ½―ίΜ·≈cΦ”ΙΛ”≤Μ·––ûι―–ΨΩΘ§ΏM(j®§n)––ΝΥΧΊ βδ™≥§ΦÉÉτ“±ü£ΚΆΨυ³ρΜ·ΏBηTΓΔ–¬–ΆΩΊήàΩΊάδ≈c«ρΜ·ΆΥΜπΒ»ξP(gu®Γn)φIΦΦ–g(sh®¥)ΒΡΙΞξP(gu®Γn)Θ§ΧαΗΏΝΥœ¬”Έ°a(ch®Θn)‰I(y®®)φ€ΒΡΌ|(zh®§)ΝΩΥ°ΤΫΘ§ûι»Ϊ΅χΗΏΌ|(zh®§)ΝΩΗΏΖÄ(w®ßn)Ε®ΒΡ÷Τ‘λ‰I(y®®)Ϋβ¦Q‘≠≤ΡΝœΦΦ–g(sh®¥)ΤΩνiÜ•ν}Θ§ûιΈ“΅χΗΏΕΥ÷Τ‘λ‰I(y®®)Ή‘÷ςΑl(f®Γ)’ΙΚΆΓΑ÷–΅χ÷Τ‘λ2025ΡξΓ±ΒΡΓΑ÷–΅χâτΓ±μ‰άϊ¨ç(sh®Σ) ©ΧαΙ©à‘(ji®Γn)¨ç(sh®Σ)ΒΡΜυΒA(ch®≥)ΓΘ

ΓΓΓΓ÷––≈Χ©ΗΜΧΊδ™Φ·àF(tu®Δn) ΦΫKà‘(ji®Γn)≥÷Α―°a(ch®Θn)ΤΖΚΆΦΦ–g(sh®¥)³™(chu®Λng)–¬Ήςûι“ΐνI(l®Ϊng)––‰I(y®®)ΓΔ¥ρ‘λ –àωΗ²†é–¬Éû(y®≠u)³ίΒΡΒΎ“Μ“ΣΥΊΘ§≥–™ζ(d®Γn)΅χΦ“ ΙΟϋΘ§÷ζΝΠΟώΉεèΆ(f®¥)≈dΘ§≤Μîύι_ΆΊ÷χΧΊδ™ΓΑΗΏΨΪΦβΓ±ΒΡ–¬Ψ≥ΫγΓΘ¥Υ¥ΈΪ@Σ³(ji®Θng)?w®¥)Οο@ΝΥΦ·àF(tu®Δn)‘Ύδ™ηF“±ΫπνI(l®Ϊng)”ρèä(qi®Δng)¥σΒΡΩΤ³™(chu®Λng)ΚΆΙΞξP(gu®Γn)ΡήΝΠΘ§“‘ΩΤΦΦ³™(chu®Λng)–¬ΆΤΏM(j®§n)Ι©Ϋo³™(chu®Λng)–¬Θ§“‘ΩΤΦΦ³™(chu®Λng)–¬ΤΤΫβΌY‘¥≠h(hu®Δn)Ψ≥Φs χΘ§“‘ΩΤΦΦ³™(chu®Λng)–¬ΎAΒΟΑl(f®Γ)’Ιœ»ôC(j®©)Θ§ûιΓΑ³™(chu®Λng)Ϋ®»Ϊ«ρΉνΨΏΗ²†éΝΠΒΡΧΊδ™Τσ‰I(y®®)Φ·àF(tu®Δn)Γ±‘ΗΨΑΧαΙ©à‘(ji®Γn)¨ç(sh®Σ)÷ß™ΈΘ§“ΐνI(l®Ϊng)÷–΅χΧΊδ™––‰I(y®®)ΗϋΗΏΌ|(zh®§)ΝΩΒΡΑl(f®Γ)’ΙΓΘ

ΓΓΓΓ…≥δ™Φ·àF(tu®Δn)

ΓΓΓΓ5μ½(xi®Λng)≥…ΙϊΪ@Σ³(ji®Θng)

ΓΓΓΓ»’«ΑΘ§2022Ρξ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΓΔ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)‘u¨èΫY(ji®Π)ΙϊΫ“ï‘Θ§…≥δ™Φ·àF(tu®Δn)”–œόΙΪΥΨÖΔ≈cΒΡΓΑΗΏ†tΑ≤»ΪιLâέΉ‘–όèΆ(f®¥)άμ’™≈cξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ëΣ(y®©ng)”ΟΓ±Θ§…≥δ™Φ·àF(tu®Δn)™αμ‰ΧΊδ™”–œόΙΪΥΨÖΔ≈cΒΡΓΑΜυΒA(ch®≥)Φΰ”ΟΧΊ βδ™ιLâέΟϋôC(j®©)άμΓΔξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑ°a(ch®Θn)ΤΖ―–Αl(f®Γ)Γ±É…μ½(xi®Λng)≥…ΙϊΪ@ΓΑ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Γ±“ΜΒ»Σ³(ji®Θng)ΓΘ…≥δ™Φ·àF(tu®Δn)”–œόΙΪΥΨΓΑ¥σΚώΕ»ΗΏΤΖΌ|(zh®§)œΒΝ–ΥήΝœΡΘΨΏδ™ΑεξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)ΦΑΙΛ‰I(y®®)Μ·ëΣ(y®©ng)”ΟΓ±ΓΑΗΏ–‘Ρή¥§”Ο≥§¥σΨÄΡήΝΩΩ…ΚΗδ™≈c≈δΧΉΚΗΫ”–¬ΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑëΣ(y®©ng)”ΟΓ±ΓΑ‘Ό…ζδ™ηF‘≠Νœ΅χΦ“‰Υ(bi®Γo)€ (zh®≥n)ΒΡ―–ΨΩ≈cëΣ(y®©ng)”ΟΓ±»ΐμ½(xi®Λng)≥…ΙϊΪ@ΓΑ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Γ±»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΓΑΗΏ†tΑ≤»ΪιLâέΉ‘–όèΆ(f®¥)άμ’™≈cξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ”…±±Ψ©ΩΤΦΦ¥σ¨W(xu®Π)†Ων^Θ§¬™(li®Δn)Κœ…≥δ™Β»ΕύΦ“ÜΈΈΜΚœΉς―–ΨΩΘ§³™(chu®Λng)–¬Χα≥ω“‘ΓΑ ·ΡΪΧΦΈω≥ωΩΊ÷ΤΓ±ûιΚΥ–ΡΒΡ†tΗΉΉ‘–όèΆ(f®¥)³™(chu®Λng)–¬άμΡνΘ§–Έ≥…ΝΥ“‘ΓΑ ·ΡΪΧΦΈω≥ω³ίΓ±ûι≈–Ε®‰Υ(bi®Γo)€ (zh®≥n)ΒΡΉo(h®¥)†t‘\îύΦΦ–g(sh®¥)Θ§Ά§ïr(sh®Σ)―–Αl(f®Γ)ΝΥΗΏ†t†tΗΉΉ‘–όèΆ(f®¥)ΒΡΕ®œρΨΪ€ (zh®≥n)’{(di®Λo)ΩΊΦΦ–g(sh®¥)Θ§Ϋ®ΝΔΝΥΗΏ†tάδÖsœΒΫy(t®·ng)άδÖsΡήΝΠ‘uÉr(ji®Λ)ΡΘ–ΆΘ§Éû(y®≠u)Μ·ΗΏ†tάδÖsœΒΫy(t®·ng)Ι©Υ°ΫY(ji®Π)‰΄(g®Αu)Θ§¨ç(sh®Σ)§F(xi®Λn)ΝΥάδÖsΥ°ΝΩΨυ³ρΩ…ΩΊΖ÷≈δΓΘ

ΓΓΓΓΓΑΜυΒA(ch®≥)Φΰ”ΟΧΊ βδ™ιLâέΟϋôC(j®©)άμΓΔξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑ°a(ch®Θn)ΤΖ―–Αl(f®Γ)Γ±ûι΅χΦ“ΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)≤Ω °»ΐΈε÷Ίϋc(di®Θn)―–Αl(f®Γ)”΄(j®§)³ùΘ§”…δ™―–Ω²‘ΚΊ™(f®¥)Ίü(z®Π)Θ§™αμ‰ΧΊ βδ™ÖΔ―–ΓΘμ½(xi®Λng)ΡΩΆΜΤΤΝΥ“‘CrNiMoœΒΝ–ûι¥ζ±μΒΡΐXίÜδ™ΦÉÉτΕ»ΩΊ÷ΤΓΔ¥ψΆΗ–‘éߨ£ΩΊ÷ΤΓΔé߆νΫMΩ½ΩΊ÷ΤΓΔΗΏ€ΊùBΧΦäW œσwΨßΝΘΕ»ΩΊ÷ΤΒ»ξP(gu®Γn)φIΦΦ–g(sh®¥)Θ§°a(ch®Θn)ΤΖ―θΚ§ΝΩΤΫΨυ÷ΒΏ_(d®Δ)ΒΫ7.5ppmΘ§‘΅‰”‘Ύ1000ΓφΦ”üα±Θ€Ίœ¬äW œσwΨßΝΘΕ»Γί6ΦâΘ§Ό|(zh®§)ΝΩΥ°ΤΫΒΟΒΫο@÷χΧα…ΐΓΘ Ι”Ο‘™°a(ch®Θn)ΤΖ÷Τ‘λΒΡΤϊή΅”ΟΐXίÜΤΘ³Ύèä(qi®Δng)Ε»Ω…Χα…ΐ35%Θ§Ώ_(d®Δ)ΒΫ΅χκHœ»ΏM(j®§n)Υ°ΤΫΓΘ

ΓΓΓΓ…Ϋδ™Φ·àF(tu®Δn)

ΓΓΓΓ4μ½(xi®Λng)≥…ΙϊΪ@Σ³(ji®Θng)Θ§÷¬ΝΠ”Ύ³™(chu®Λng)Ϋ®ΗΏΩΤΦΦΤσ‰I(y®®)

ΓΓΓΓ»’«ΑΘ§÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΓΔ÷–΅χΫπ¨Ό¨W(xu®Π)ïΰ(hu®§)Αl(f®Γ)≤Φ2022ΡξΕ»÷–΅χ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Ϊ@Σ³(ji®Θng)μ½(xi®Λng)ΡΩΘ§…Ϋδ™Φ·àF(tu®Δn)†Ων^Άξ≥…ΒΡΓΑΜυ”ΎôC(j®©)Τς“ï”XΒΡΚώΑείÜάΣΦΑΑε–ΈCPS÷«Ρή÷Τ‘λΦΦ–g(sh®¥)―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΘ§ÖΔ≈cΆξ≥…ΒΡΓΑ¥σΑε≈ςΏBηTΓΣΓΣήàδ™ΫγΟφΗΏ–ßΜ·ΓΔΨG…ΪΜ·ξP(gu®Γn)φIΦΦ–g(sh®¥)ι_Αl(f®Γ)≈cΦ·≥…ëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΪ@“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)“ΜΒ»Σ³(ji®Θng)Θ§†Ων^Άξ≥…ΒΡΓΑV-NΈΔΚœΫπΗΏèä(qi®Δng)μg÷–ΚώΑεΨG…Ϊ÷Τ‘λξP(gu®Γn)φIΦΦ–g(sh®¥)ΦΑëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΪ@ΕΰΒ»Σ³(ji®Θng)Θ§ÖΔ≈cΆξ≥…ΒΡΓΑ7.63mΫΙ?f®Λn)tΡΆΜπ≤ΡΝœξP(gu®Γn)φIΦΦ–g(sh®¥)ΗΡΏM(j®§n)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΓΑΜυ”ΎôC(j®©)Τς“ï”XΒΡ¨£ΚώΑείÜάΣΦΑΑε–ΈCPS÷«Ρή÷Τ‘λΦΦ–g(sh®¥)―–Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΪ@ΒΟ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)“ΜΒ»Σ³(ji®Θng)Θ§ «…Ϋδ™Φ·àF(tu®Δn)Ή‘2011Ρξ“‘¹μ“‘ΒΎ“ΜΆξ≥…ÜΈΈΜΪ@ΒΟΒΡΉνΗΏΒ»ΦâΒΡΩΤΦΦ≥…ΙϊΘ§‰Υ(bi®Γo)÷Ψ÷χ…Ϋδ™Φ·àF(tu®Δn)ΩΤΦΦ³™(chu®Λng)–¬»ΓΒΟ÷Ί¥σΏM(j®§n)≤ΫΓΘ»ΞΡξΘ§‘™μ½(xi®Λng)ΡΩΆ®Ώ^÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΫMΩ½ΒΡΩΤΦΦ≥…Ιϊ‘uÉr(ji®Λ)Θ§’J(r®®n)ûι‘™μ½(xi®Λng)ΡΩΨΏ”–Άξ»ΪΉ‘÷ς÷ΣΉR(sh®Σ)°a(ch®Θn)ôύ(qu®Δn)Θ§’ϊσwΦΦ–g(sh®¥)Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘ

ΓΓΓΓΉςûι‘™μ½(xi®Λng)ΡΩΒΡ÷ς“Σ≥–™ζ(d®Γn)’ΏΘ§…Ϋδ™―–ΨΩ‘Κ÷«Ρή÷Τ‘λàF(tu®Δn)ξ†(du®§)¬™(li®Δn)Κœ»Rδ™ψy…Ϋ–Άδ™ΑεéßèSΓΔ•|±±¥σ¨W(xu®Π)Θ§³™(chu®Λng)–¬»ΎΚœ–¬“Μ¥ζ–≈œΔΦΦ–g(sh®¥)≈c²ςΫy(t®·ng)δ™ηF÷Τ‘λΙΛΥ΅Θ§΅ζά@¨£ΚώΑε°a(ch®Θn)ΨÄξP(gu®Γn)φIΙΛ–ρ…ζ°a(ch®Θn)Ώ^≥ΧîΒ(sh®¥)™ΰ(j®¥)Η–÷Σ«Ζ»±ΓΔΙ≤œμ≤ΜΉψΒ»ΆΜ≥ωÜ•ν}ΏM(j®§n)––ΙΞξP(gu®Γn)Θ§ΆΜΤΤΑε–Έ‘ΎΨÄôz€yCPS–≈œΔΈοάμœΒΫy(t®·ng)‰΄(g®Αu)Ϋ®Β»ΦΦ–g(sh®¥)ΤΩνiΘ§ι_’ΙΑε–Έ³”(d®Αng)ëB(t®Λi)îΒ(sh®¥)Ή÷¨\…ζΡΘ–ΆΓΔΤΫΟφ–Έ†ν÷«ΡήνA(y®¥)€yΒ»ξP(gu®Γn)φIΦΦ–g(sh®¥)―–ΨΩΓΘ Ή¥Έ―–÷Τ≤ΔëΣ(y®©ng)”ΟΝΥΜυ”ΎôC(j®©)Τς“ï”XΒΡ¨£ΚώΑείÜάΣΚΆΑε–Έ‘ΎΨÄôz€yÉxΤς―b÷ΟΘ§≥…ΙΠ»Γ¥ζ»ΥΙΛΨÄœ¬€yΝΩΘ§Ϋβ¦QΝΥΕύΙΛ–ριgκy“‘¬™(li®Δn)³”(d®Αng)ΒΡΓΑΩ®≤±Ή”Γ±Ü•ν}Θ§Χν―a(b®≥)––‰I(y®®)Ω’ΑΉΘ§”––ßΗΡ…ΤΝΥ°a(ch®Θn)ΨÄΒΡΦΦ–g(sh®¥)Ϋ¦(j®©ng)ùζ(j®§)÷Η‰Υ(bi®Γo)ΓΘμ½(xi®Λng)ΡΩ¨ΔîΒ(sh®¥)Ή÷¨\…ζΒ»–¬≈dΦΦ–g(sh®¥)”…Η≈ΡνΤ’ΦΑΆΤ÷ΝëΣ(y®©ng)”ΟκAΕΈΘ§‘Ύ¨£ΚώΑε÷«Ρή÷Τ‘λΓΑüo»ΥÖ^(q®±)Γ±≥…ΙΠëΣ(y®©ng)”ΟΘ§ΤπΒΫΝΥί^ΚΟΒΡ ΨΖΕΉς”ΟΓΘ

ΓΓΓΓΫϋΡξ¹μΘ§…Ϋδ™Φ·àF(tu®Δn)÷¬ΝΠ”Ύ³™(chu®Λng)Ϋ®ΗΏΩΤΦΦΤσ‰I(y®®)Θ§Α―ΓΑόD(zhu®Θn)–Ά≥…ûιΗΏΩΤΦΦΤσ‰I(y®®)ΓΔ¥ρ‘λΗΏΩΤΦΦΤσ‰I(y®®)ΤΖ≈Τ–ΈœσΓ±Ήςûι¨ç(sh®Σ) ©–¬≈f³”(d®Αng)ΡήόD(zhu®Θn)™QΚΆ¬δ¨ç(sh®Σ)–¬Αl(f®Γ)’ΙΖΫ¬‘ΒΡ‰Υ(bi®Γo)÷Ψ–‘ΙΛΉςΘ§ΨέΫΙΨG…ΪΜ·ΓΔ÷«ΜέΜ·ΓΔΗΏΕΥΜ·ΓΔΨΪ“φΜ·ΓΔÖf(xi®Π)Ά§Μ·ΓΔ–ß“φΜ·ûιÉ»(n®®i)Κ≠ΒΡόD(zhu®Θn)–ΆΑl(f®Γ)’ΙΓΘ…νΜ·―–Αl(f®Γ)σw÷ΤôC(j®©)÷ΤΗΡΗοΘ§’ϊΚœ―–Αl(f®Γ)ΌY‘¥Θ§≤ΜîύΦΛΑl(f®Γ)ΩΤ―–ΜνΝΠΓΔΡΐΨέΩΤ―–ΚœΝΠΓΘ³™(chu®Λng)–¬ΤΫ≈_(t®Δi)…ΐΦâΘ§ΧΫΥςΆΤΏM(j®§n)ΓΑΫ“Αώ£λé¦Γ±ôC(j®©)÷ΤΘ§Ή¨ΗϋΕύÉû(y®≠u)–ψΩΤ―–àF(tu®Δn)ξ†(du®§)ΓΔΩΤΦΦ»Υ≤≈‘Ύ÷Ί¥σΩΤ―–ΙΞξP(gu®Γn)÷–ξJξP(gu®Γn)äZΑ·ΓΘ³™(chu®Λng)–¬ξP(gu®Γn)φIΚΥ–ΡΦΦ–g(sh®¥)ΆΜΤΤΡΘ ΫΘ§ÖΔ≈cΙΞξP(gu®Γn)΅χΦ“ΚΆ…Ϋ•| Γ÷Ί¥σΩΤΦΦ¨Θμ½(xi®Λng)Θ§‘Ύ°a(ch®Θn)‰I(y®®)Éû(y®≠u)³ίνI(l®Ϊng)”ρΨΪΗϊΦö(x®§)ΉςΘ§≈ύ”ΐΓΑΩ¥Φ“±ΨνI(l®Ϊng)Γ±ΓΑΣö(d®≤)ιTΫ^ΦΦΓ±Θ§Υή‘λ≤ν°êΜ·Η²†éÉû(y®≠u)³ίΓΘ

ΓΓΓΓ2021ΡξΘ§…Ϋδ™Φ·àF(tu®Δn)51μ½(xi®Λng)ΩΤΦΦ≥…Ιϊ±Μ‘uÉr(ji®Λ)ûι΅χκHνI(l®Ϊng)œ»Μρ΅χκHœ»ΏM(j®§n)Υ°ΤΫΘ§άέ”΄(j®§)™μ”–”––ߨΘάϊ3152ΦΰΘ§ΈΜΝ–ΓΑ2021δ™ηFΤσ‰I(y®®)¨Θάϊ³™(chu®Λng)–¬÷ΗîΒ(sh®¥)Γ±»Ϊ΅χΒΎΈεΈΜΓΔ»Ϊ«ρΒΎΨ≈ΈΜΘ§Ϊ@‘uΓΑί^èä(qi®Δng)³™(chu®Λng)–¬ΝΠΤσ‰I(y®®)Γ±ΓΘ

ΓΓΓΓΑΑδ™Φ·àF(tu®Δn)≈ δ™

ΓΓΓΓ4²Ä(g®®)μ½(xi®Λng)ΡΩ‰sΒ«ΑώÜΈ

ΓΓΓΓΫϋ»’Θ§“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Σ³(ji®Θng)³ν(l®§)Έ·ÜTïΰ(hu®§)¨Π»Ϊ΅χ111²Ä(g®®)μ½(xi®Λng)ΡΩ Ύ”η2022Ρξ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Θ§”…≈ 䙆Ων^Άξ≥…ΒΡ4²Ä(g®®)μ½(xi®Λng)ΡΩ‰sΒ«ΑώÜΈΓΘΤδ÷–Θ§ΓΑ≈ ΈςβCΌY‘¥ΨG…ΪΗΏ–ßάϊ”ΟξP(gu®Γn)φIΦΦ–g(sh®¥)≈cëΣ(y®©ng)”ΟΓ±‰sΪ@“ΜΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΓΑ≈ ΈςβCΌY‘¥ΨG…ΪΗΏ–ßάϊ”ΟξP(gu®Γn)φIΦΦ–g(sh®¥)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩΘ§ÖRΨέΝΥ≈ δ™ΚΆ÷Ίëc¥σ¨W(xu®Π)ΓΔΈδùhΩΤΦΦ¥σ¨W(xu®Π)ΩΤ―–‘ΚΥυ–ΘΤσ¬™(li®Δn)ΚœΒΡ÷«ΜέΝΠΝΩΘ§ «≈ δ™ΫϋΡξ¹μΦ”Ωλ¥ρ‘λ‘≠³™(chu®Λng)ΦΦ–g(sh®¥)ΓΑ≤Ώ‘¥ΒΊΓ±ΒΡ”÷“ΜΨΏσwσw§F(xi®Λn)ΓΘμ½(xi®Λng)ΡΩàF(tu®Δn)ξ†(du®§)èΡ¨ç(sh®Σ)ρû(y®Λn) “―–ΨΩΓΔ÷–‘΅ΒΫ°a(ch®Θn)‰I(y®®)Μ·ëΣ(y®©ng)”ΟΘ§övïr(sh®Σ) °”ύΡξΘ§ΆΜΤΤ≈ ΈςβCΌY‘¥ΨG…ΪΗΏ–ßάϊ”ΟΦΦ–g(sh®¥)ΤΩνiΘ§‘≠³™(chu®Λng)–‘Χα≥ωΓΑβC‘ϋβ}Μ·±ΚüΐΓΣδ@ΫιΌ|(zh®§)‘ΎΨÄ―≠≠h(hu®Δn)Γ±«εùçΧαβCΙΛΥ΅Θ§ι_Αl(f®Γ)–Έ≥…ΒΡ≈ ΈςβCΌY‘¥ΨG…ΪΗΏ–ßάϊ”ΟœΒΫy(t®·ng)Ϋβ¦QΖΫΑΗ“―¨ç(sh®Σ)§F(xi®Λn)°a(ch®Θn)‰I(y®®)Μ·ëΣ(y®©ng)”ΟΓΘ÷–΅χδ™ηFΙΛ‰I(y®®)Öf(xi®Π)ïΰ(hu®§)ΫMΩ½ΒΡ¨ΘΦ“ΫM“Μ÷¬’J(r®®n)ûιΘ§‘™μ½(xi®Λng)ΡΩΚΥ–ΡΦΦ–g(sh®¥)Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΓΘ

ΓΓΓΓ‘Ύ¥Υ¥Έ‘uΣ³(ji®Θng)÷–Θ§≈ δ™ΒΡΓΑ¥σîύΟφΏBηT≈ς…ζ°a(ch®Θn)ΑΌΟΉιL≥Ώ÷Ίίdδ™ήâξP(gu®Γn)φIΦΦ–g(sh®¥)≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ‰sΪ@ΕΰΒ»Σ³(ji®Θng)Θ§ΓΑΏxηFΈ≤ΒV÷–≥§¥÷ΦΑ≥§Φö(x®§)β¹ηFΒVèä(qi®Δng)Μ·ΜΊ ’ΙΛΥ΅ΦΑ―b²δ°a(ch®Θn)‰I(y®®)Μ·―–ΨΩΓ±ΓΑβ¹ΦΑβ¹ΚœΫπéßΨμüαΏBήàΗΏ–ßήà÷ΤΙ≤–‘ΦΦ–g(sh®¥)―–ΨΩ≈cëΣ(y®©ng)”ΟΓ±μ½(xi®Λng)ΡΩ‰sΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓΫ®ΐàΦ·àF(tu®Δn)

ΓΓΓΓœρ³™(chu®Λng)–¬–ΆΤσ‰I(y®®)όD(zhu®Θn)–Ά

ΓΓΓΓ8‘¬2»’Θ§2022Ρξ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Ϊ@Σ³(ji®Θng)ΟϊÜΈΑl(f®Γ)≤ΦΘ§Ϋ®ΐàΦ·àF(tu®Δn)Ι≤”–3²Ä(g®®)μ½(xi®Λng)ΡΩ‰sΪ@“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)ΓΘΤδ÷–Θ§”…≥–Β¬Ϋ®ΐà†Ων^ΒΡΓΕ≥§ΒΆ―θ“Ή«–œςΉÉΥΌœδΐXίÜδ™ΕύΙΛ–ρÖf(xi®Π)Ά§ΩΊ÷ΤΦΦ–g(sh®¥)ΦΑëΣ(y®©ng)”ΟΓΖμ½(xi®Λng)ΡΩΚΆ™αμ‰–¬δ™ηF†Ων^ΒΡΓΕ“ΜΖN»ΎΚœ‰I(y®®)³’(w®¥)ΫMΩ½≈c“±ΫπΝς≥ΧΒΡ–¬“Μ¥ζΦ·ΩΊ÷––ΡΓΖμ½(xi®Λng)ΡΩ‰sΪ@ΕΰΒ»Σ³(ji®Θng)Θ§”……ΫΈςΫ®ΐà†Ων^ΒΡΓΕüαήàδ™ΫνΗΏ–ß«–Ζ÷ΦΑΨΪ€ (zh®≥n)ΩΊήàΦΦ–g(sh®¥)ΒΡι_Αl(f®Γ)≈cëΣ(y®©ng)”ΟΓΖμ½(xi®Λng)ΡΩ‰sΪ@»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΓΓΓ≥§ΒΆ―θ“Ή«–œςΉÉΥΌœδΐXίÜδ™ΕύΙΛ–ρÖf(xi®Π)Ά§ΩΊ÷ΤΦΦ–g(sh®¥)ΦΑëΣ(y®©ng)”Ο

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩ”…≥–Β¬Ϋ®ΐà†Ων^Θ§±±Ψ©ΩΤΦΦ¥σ¨W(xu®Π)ΓΔ÷–΅χΤϊή΅ΙΛ≥Χ―–ΨΩ‘ΚΓΔïxΫ≠ –≥…Ώ_(d®Δ)ΐXίÜΓΔ…Ϋ•|ùôΆ®ΐXίÜΚœΉςι_Αl(f®Γ)ΓΘμ½(xi®Λng)ΡΩΆ®Ώ^ι_Αl(f®Γ)»ΪΝς≥Χ≥§ΒΆ―θΩΊ÷ΤΦΦ–g(sh®¥)+ΝρΜ·Έο–ΈëB(t®Λi)’{(di®Λo)ΩΊΦΦ–g(sh®¥)+ΗΏΨυΌ|(zh®§)Μ·ΩΊ÷ΤΦΦ–g(sh®¥)Β»Ι≤–‘ξP(gu®Γn)φIΦΦ–g(sh®¥)Ϋβ¦QΐXίÜδ™≥§ΒΆ―θΓΔ“Ή«–œςΓΔΗΏΨυΌ|(zh®§)Β»ΒΡÖf(xi®Π)Ά§ΖÄ(w®ßn)Ε®ΩΊ÷Τκyν}Θ§¥ΌΏM(j®§n)Έ“΅χΗΏΕΥ―b²δ÷Τ‘λ‰I(y®®)ΒΡΑl(f®Γ)’ΙΘ§ ΙΈ“΅χΗΏΕΥΐXίÜδ™œύξP(gu®Γn)°a(ch®Θn)ΤΖ–‘ΡήΏ_(d®Δ)ΒΫ΅χκHœ»ΏM(j®§n)Υ°ΤΫΘ§”––ßéß³”(d®Αng)ΝΥΈ“΅χΧΊδ™°a(ch®Θn)ΤΖΒΡ…ΐΦâΓΘ

ΓΓΓΓ“ΜΖN»ΎΚœ‰I(y®®)³’(w®¥)ΫMΩ½≈c“±ΫπΝς≥ΧΒΡ–¬“Μ¥ζΦ·ΩΊ÷––Ρ

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩ÷ς“Σ”…™αμ‰–¬δ™ηF―–Αl(f®Γ)Άξ≥…ΓΘ‘™μ½(xi®Λng)ΡΩΒΡ¨ç(sh®Σ) ©¥ΌΏM(j®§n)ΝΥ™αμ‰–¬δ™ηF…ζ°a(ch®Θn)ΓΔ‘O(sh®®)²δΓΔΡή‘¥ΓΔΑ≤»ΪΒ»νI(l®Ϊng)”ρœύξP(gu®Γn)÷Η‰Υ(bi®Γo)¥σΖυΧα…ΐΘ§Ά§ïr(sh®Σ)ΆΤ³”(d®Αng)¨ç(sh®Σ)§F(xi®Λn)ΝΥ…γïΰ(hu®§)–ß“φΓΘΆ®Ώ^–¬“Μ¥ζΦ·ΩΊ÷––ΡΫ®‘O(sh®®)Θ§ëΣ(y®©ng)”ΟΓΕΗς†tΗG÷«Ρή»ΦüΐœΒΫy(t®·ng)ΓΖΓΕΡή‘¥Ζ÷ΈωœΒΫy(t®·ng)ΓΖ¨ç(sh®Σ)§F(xi®Λn)ΡήΚΡΫΒΒΆ3%-22%Θ§ûιΤσ‰I(y®®)ΒΡΓΑκpΧΦΓ±ΡΩ‰Υ(bi®Γo)ΧμΦ”îΒ(sh®¥)Ή÷÷ζΝΠΓΘΆ®Ώ^ΙΛΉς≠h(hu®Δn)Ψ≥ΗΡΉÉΘ§Χα…ΐΝΥÜTΙΛΙΛΉςΒΡ–“ΗΘΗ–ΚΆΪ@ΒΟΗ–Θ§ùMΉψΝΥÜTΙΛ¨ΠΟάΚΟ…ζΜνΒΡœρΆυΘ§Χα…ΐΝΥΤσ‰I(y®®)ΒΡ»Υ≤≈Έϋ“ΐΝΠΚΆΩ…≥÷άm(x®¥)Η²†éΝΠΓΘ

ΓΓΓΓüαήàδ™ΫνΗΏ–ß«–Ζ÷ΦΑΨΪ€ (zh®≥n)ΩΊήàΦΦ–g(sh®¥)ΒΡι_Αl(f®Γ)≈cëΣ(y®©ng)”Ο

ΓΓΓΓ‘™μ½(xi®Λng)ΡΩ”……ΫΈςΫ®ΐà†Ων^Θ§÷–“±Ψ©’\Β»Öf(xi®Π)Ά§―–Αl(f®Γ)ΓΘμ½(xi®Λng)ΡΩΆ®Ώ^ΕύΨÄ«–Ζ÷Ατ≤ΡΩΉ–ΆœΒΫy(t®·ng)ΚΆ–¬–ΆΙΛΥ΅≤ΦΨ÷Θ§ΚœΫπ€pΝΩΜ·ΩΊήàΩΊάδΦΦ–g(sh®¥)Θ§–¬–ΆοwΦτΦΦ–g(sh®¥)ΒΡëΣ(y®©ng)”ΟΫβ¦QΝΥΑτ≤ΡΕύΨÄ«–Ζ÷ΨÄ≤ν¥σΘ§ΩΊ€ΊκyΘ§Ά®½l–‘Ρή≤Μ“Μ÷¬Β»Ü•ν}Θ§ ΙΒΟΑτ≤ΡΌ|(zh®§)ΝΩ¥σΖυΕ»Χα…ΐΘ§Ής‰I(y®®)¬ ο@÷χΧαΗΏΘ§…ζ°a(ch®Θn)≥…±Ψ”––ßΫΒΒΆΓΘ

ΓΓΓΓΫϋΡξ¹μΘ§Ϋ®ΐàΦ·àF(tu®Δn)Ος¥_ΝΥΓΑœρîΒ(sh®¥)÷«Μ·Τσ‰I(y®®)ΓΔ³™(chu®Λng)–¬–ΆΤσ‰I(y®®)ΓΔΫ¦(j®©ng)†I–ΆΤσ‰I(y®®)ΓΔΟάΚΟΤσ‰I(y®®)όD(zhu®Θn)–ΆΓ±ΒΡΥΡ¥σëπ(zh®Λn)¬‘όD(zhu®Θn)–ΆΡΩ‰Υ(bi®Γo)ΓΘΤδ÷–Θ§œρ³™(chu®Λng)–¬–ΆΤσ‰I(y®®)όD(zhu®Θn)–Ά «÷Ίν^÷°“ΜΓΘ

ΓΓΓΓ2022Ρξ…œΑκΡξΘ§Ϋ®ΐàΦ·àF(tu®Δn)ΩΤ―–ΆΕ»κΏ_(d®Δ)ΒΫ31.3É|‘ΣΘ§’Φ†I‰I(y®®) ’»κΒΡ2.95%ΓΘœύί^2021Ρξ»ΪΡξΘ§ΕΧΕΧΑκΡξÉ»(n®®i)Θ§Ώ@“Μ±»άΐ…œ…ΐΝΥ0.55²Ä(g®®)ΑΌΖ÷ϋc(di®Θn)Θ§ΨύΩΤ―–ΆΕ»κΏ_(d®Δ)ΒΫ†I‰I(y®®) ’»κΒΡ3%Ώ@“ΜΡΩ‰Υ(bi®Γo)ÉH“Μ≤Ϋ÷°ΏbΘ§≥δΖ÷’Ι ΨΝΥΦ·àF(tu®Δn)à‘(ji®Γn)Ε®≤Μ“Τœρ³™(chu®Λng)–¬–ΆΤσ‰I(y®®)όD(zhu®Θn)–ΆΒΡ¦Q–ΡΓΘ

ΓΓΓΓΈ¥¹μΘ§Ϋ®ΐàΦ·àF(tu®Δn)¨Δ≤ΜîύΦ”èä(qi®Δng)Ή‘…μΩΤ―–ΡήΝΠΫ®‘O(sh®®)Θ§Ζe‰O¥νΫ®ΩΤ―–…ζëB(t®Λi)»ΠΘ§œρ÷χ³™(chu®Λng)–¬–ΆΤσ‰I(y®®)ΒΡΡΩ‰Υ(bi®Γo)≤ΜîύΏ~ΏM(j®§n)ΓΘ

ΓΓΓΓ÷–Χλδ™ηF

ΓΓΓΓ≥÷άm(x®¥)Άξ…ΤΩΤΦΦ³™(chu®Λng)–¬ΫY(ji®Π)‰΄(g®Αu)σwœΒ

ΓΓΓΓ2022ΡξΘ§÷–Χλδ™ηFΦ·àF(tu®Δn)Ι≤Ϊ@Σ³(ji®Θng)2μ½(xi®Λng)Θ§Τδ÷–ΓΑΜυ”ΎΖ«δXΟ™―θΙΛΥ΅ΗΏΤΖΌ|(zh®§)ίS≥–δ™ξP(gu®Γn)φI“±ΫπΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±≥…ûιΤσ‰I(y®®) Ή¥ΈΪ@ΒΟΒΡ»Ϊ΅χ“±ΫπΩΤΦΦΏM(j®§n)≤Ϋ“ΜΒ»Σ³(ji®Θng)μ½(xi®Λng)ΡΩΘ§ΝμΆβΘ§ΓΑΨG…ΪΗΏ–ߥσίdΚ…ίS≥–δ™«ρ”Οδ™ξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±μ½(xi®Λng)ΡΩΪ@ΒΟ»ΐΒ»Σ³(ji®Θng)ΓΘ

ΓΑΜυ”ΎΖ«δXΟ™―θΙΛΥ΅ΗΏΤΖΌ|(zh®§)ίS≥–δ™ξP(gu®Γn)φI“±ΫπΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±μ½(xi®Λng)ΡΩΪ@ΒΟ“ΜΒ»Σ³(ji®Θng)

ΓΑΨG…ΪΗΏ–ߥσίdΚ…ίS≥–δ™«ρ”Οδ™ξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±μ½(xi®Λng)ΡΩΪ@ΒΟ»ΐΒ»Σ³(ji®Θng)

ΦΦ–g(sh®¥)»ΥÜT‘Ύ”ΟΟά΅χGEΥ°ΫΰΧΫ²ϊÉx¨ΠàAδ™Κξ”^äAκsΈοΏM(j®§n)––ôz€y

ΓΓΓΓ÷–Χλδ™ηF†Ων^Άξ≥…ΒΡΓΑΜυ”ΎΖ«δXΟ™―θΙΛΥ΅ΗΏΤΖΌ|(zh®§)ίS≥–δ™ξP(gu®Γn)φI“±ΫπΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±μ½(xi®Λng)ΡΩΘ§‘™ΦΦ–g(sh®¥)÷–άϊ”ΟΧΦ‘ΎΗΏ’φΩ’Ε»½lΦΰœ¬ΨΏ”–‰Oèä(qi®Δng)ΒΡΟ™―θΡήΝΠΒΡΧΊϋc(di®Θn)Θ§≤…”ΟRH’φΩ’ΨΪü£ΖΫΖ®Θ§¨ΠΗΏΧΦίS≥–δ™δ™“ΚΏM(j®§n)––…νΕ»Ο™―θΘ§≤…”ΟΒΆâAΕ»ΨΪü£‘ϋ¹μΫβ¦Q§F(xi®Λn)÷ςΝςίS≥–δ™…ζ°a(ch®Θn)ΙΛΥ΅÷–DsνêäAκsΈο≤ΜΖÄ(w®ßn)Ε®ΚΆδXΟ™―θδ™ΏBηTΫY(ji®Π)Νω¬ ΗΏΒ»Ü•ν}Θ§Ω…“‘¨Δδ™÷–ΒΡDsäAκsΈοΖÄ(w®ßn)Ε®ΩΊ÷Τ‘Ύ–Γ”ΎΒ»”Ύ0.5Φâ¥σ¥σΧαΗΏΝΥΏBηTΩ…ù≤–‘Θ§ΏBηTΏ^≥Χ÷–üoΥ°ΩΎΕ¬»ϊ§F(xi®Λn)œσΘ§ΏBù≤17†tΚσΥ°ΩΎÉ»(n®®i)±ΎΙβΜ§üo–θΝωΈοΓΘ

ΓΓΓΓΓΑΜυ”ΎΖ«δXΟ™―θΙΛΥ΅ΗΏΤΖΌ|(zh®§)ίS≥–δ™ξP(gu®Γn)φI“±ΫπΦΦ–g(sh®¥)Γ±ΒΡ≥…ΙΠι_Αl(f®Γ)Θ§ΆΤ³”(d®Αng)ΝΥ΅χ°a(ch®Θn)ίS≥–δ™ΦΦ–g(sh®¥)ΒΡ³™(chu®Λng)–¬ΚΆΏM(j®§n)≤ΫΘ§Ϋ¦(j®©ng)ùζ(j®§)ΚΆ…γïΰ(hu®§)–ß“φο@÷χΓΘ

ΦΦ–g(sh®¥)»ΥÜT‘Ύ”Ο≤ΧΥΨκäγR¨Π»±œί–ΈΟ≤ΓΔΫM‘ΣΏM(j®§n)––”^≤λΖ÷Έω

ΓΓΓΓ÷–Χλδ™ηF†Ων^Άξ≥…ΒΡΓΑΨG…ΪΗΏ–ߥσίdΚ…ίS≥–δ™«ρ”Οδ™ξP(gu®Γn)φIΦΦ–g(sh®¥)―–Αl(f®Γ)ΦΑ°a(ch®Θn)‰I(y®®)Μ·Γ±¥ρΤΤ²ςΫy(t®·ng)ΙΛΥ΅ χΩ`Θ§Χφ¥ζ²ςΫy(t®·ng)ΡΘηTΙΛΥ΅÷Τ‘λ¥σίdΚ…ίS≥–δ™«ρ”Οδ™Θ§Ά®Ώ^―–ΨΩι_Αl(f®Γ)ùçÉτίS≥–δ™“±ü£ΓΔ÷–ιgΑϋκä¥≈î΅ΑηΒ»ΚΥ–ΡΦΦ–g(sh®¥)Β»ΘΜ“άΆ–ΗΏ³²Ε»KOCKSήàôC(j®©)ΓΔ÷«Ρή»ΦüΐΦ”üαœΒΫy(t®·ng)Β» άΫγνI(l®Ϊng)œ»ΒΡ―b²δΘΜΫη÷ζMARCΓΔDeformΖ¬’φΡΘîM”΄(j®§)ΥψΓΔGleebleüαΝΠΡΘîMΒ»―–ΨΩ ÷ΕΈΘ§ι_’Ι»ΪΝς≥ΧΙΛΥ΅―–ΨΩ³™(chu®Λng)–¬Θ§Ϋβ¦QΏBηTΙΛΥ΅ΗΏùçÉτΕ»ΓΔΗΏΨυ³ρ–‘ΩΊ÷ΤΒΡΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Ü•ν}“‘ùMΉψ¥σίdΚ…ίS≥–δ™«ρ”Οδ™ΒΡΈοάμ–‘ΡήΦΑΖΰ“έ–‘Ρή–η«σΘ§ΉνΫK¨ç(sh®Σ)§F(xi®Λn)ΏBηTΧφ¥ζΡΘηT÷Τ‘λΗΏΌ|(zh®§)ΗΏ–ßΓΔΨG…ΪΒΆΧΦ¥σίdΚ…ίS≥–δ™«ρ”Οδ™ΒΡξP(gu®Γn)φIΦΦ–g(sh®¥)―–ΨΩΦΑ°a(ch®Θn)‰I(y®®)Μ·Θ§≤ΔΧν―a(b®≥)΅χκHΩ’ΑΉΘ§Ώ_(d®Δ)ΒΫ΅χκHνI(l®Ϊng)œ»Υ°ΤΫΘ§ëΣ(y®©ng)”Ο”ΎοL(f®Ξng)κäΓΔ¥σ–ΆΆΎΨρôC(j®©)Β»ΙΛ≥Χ―b²δΘ§ûι΅χκH÷ΣΟϊΩΆëτΧαΙ©Éû(y®≠u)Ό|(zh®§)‘≠≤ΡΝœΘ§ûι°a(ch®Θn)‰I(y®®)φ€ΒΡΗΏΌ|(zh®§)ΗΏ–ßΓΔΙù(ji®Π)Ρή€p≈≈ΓΔΨG…ΪΑl(f®Γ)’ΙΤπ¥ΌΏM(j®§n)Ής”ΟΘ§Ϋ¦(j®©ng)ùζ(j®§)ΚΆ…γïΰ(hu®§)–ß“φο@÷χΓΘ

ΓΓΓΓΩΤΦΦ³™(chu®Λng)–¬‘Ύ¬Ζ…œ

ΓΓΓΓΫϋΡξ¹μΘ§÷–Χλδ™ηFΫ®ΝΔ≤Δ≥÷άm(x®¥)Άξ…ΤΩΤΦΦ³™(chu®Λng)–¬ΫY(ji®Π)‰΄(g®Αu)σwœΒΘ§“άΆ–δ™ηF―–ΨΩΩ²‘ΚΓΣΓΣ―–ΨΩëΣ(y®©ng)”ΟΜυΒΊΓΔ΅χΦ“Τσ‰I(y®®)ΦΦ–g(sh®¥)÷––ΡΓΔ΅χΦ“≤© ΩΚσΩΤ―–ΙΛΉς’ΨΒ»Εύ²Ä(g®®)³™(chu®Λng)–¬ΤΫ≈_(t®Δi)Θ§≥δΖ÷Έϋ ’ΗςνêΗΏΕΥ»Υ≤≈Éû(y®≠u)³ίΌY‘¥Θ§Εύ‘ΣΜ·ΓΔΨΪ€ (zh®≥n)Μ·¨ç(sh®Σ)§F(xi®Λn)»Υ≤≈“ΐΏM(j®§n)Θ§Φ”èä(qi®Δng)»ΪÜTΥΊΌ|(zh®§)ΡήΝΠσwœΒΫ®‘O(sh®®)Θ§¥_±ΘÜTΙΛΥΊΌ|(zh®§)ΡήΝΠùMΉψΤσ‰I(y®®)ΩΤΦΦ³™(chu®Λng)–¬–η«σΘ§Ά§ïr(sh®Σ)Θ§Φ·àF(tu®Δn)œ»Κσ≥ω≈_(t®Δi)ΓΕ÷–ΧλΧΊδ™ΙΪΥΨΦΦ–g(sh®¥)³™(chu®Λng)–¬Σ³(ji®Θng)³ν(l®§)όkΖ®ΓΖΓΕ¨ΘάϊΙΛΉςΙήάμόkΖ®ΓΖΒ»ΈΡΦΰΘ§’ΰ≤Ώ“ΐνI(l®Ϊng)ûιΩΤ³™(chu®Λng)ΙΛΉςΑl(f®Γ)’Ι“ΐ¬Ζ÷ΗΚΫΓΘ

ΓΓΓΓΫΊ÷ΝΡΩ«ΑΘ§÷–Χλδ™ηF“―άέ”΄(j®§)÷ς≥÷ΜρÖΔ≈cΒΡ9²Ä(g®®)μ½(xi®Λng)ΡΩΪ@ΒΟΓΑ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Γ±Θ§¥ΥΆβΘ§èΡ2012Ρξ÷ΝΫώΘ§Φ·àF(tu®Δn)άέ”΄(j®§)Ϊ@ΒΟ΅χΦ“¨Θάϊ Ύôύ(qu®Δn)687ΦΰΘ§Τδ÷–Αl(f®Γ)Ος¨Θάϊ126ΦΰΘΜή¦Φΰ÷χΉςôύ(qu®Δn)120ΦΰΘΜ™μ”–΅χÉ»(n®®i)ΓΔΆβ…Χ‰Υ(bi®Γo)40”ύ²Ä(g®®)Θ§ΓΑZENITHΓ±‰sΪ@÷–΅χώYΟϊ…Χ‰Υ(bi®Γo)ΘΜ8μ½(xi®Λng)ΩΤΦΦ≥…ΙϊΏ_(d®Δ)ΒΫ΅χκHΥ°ΤΫΘ§Τδ÷–2μ½(xi®Λng)¨Ό”Ύ΅χκH Ή³™(chu®Λng)ΓΔ΅χκHνI(l®Ϊng)œ»ΘΜœ»Κσ‰sΪ@÷–΅χΙΛ‰I(y®®)¥σΣ³(ji®Θng)ΓΔΪ@‘u΅χΦ“Τσ‰I(y®®)ΦΦ–g(sh®¥)÷––ΡΒ»Θ§≤ΔΏBάm(x®¥)ΥΡΡξ±Μ‘uûιΓΑ»Ϊ΅χί^èä(qi®Δng)¨Θάϊ³™(chu®Λng)–¬ΝΠΤσ‰I(y®®)Γ±Θ§ΩΤΦΦ³™(chu®Λng)–¬≥…Ιϊο@÷χΓΘ

ΓΓΓΓ÷–δ™΅χκH

ΓΓΓΓà‘(ji®Γn)Ε®≤Μ“ΤΉΏΩΤΦΦ³™(chu®Λng)–¬÷°¬Ζ

ΓΓΓΓΫϋ»’Θ§÷–δ™΅χκH»ΪΌYΉ”ΙΪΥΨ÷–δ™‘O(sh®®)²δ”–œόΙΪΥΨΉ‘÷ς―–Αl(f®Γ)ΒΡ"κpΗΏΥΌΑτ≤ΡΗΏ–ßΗΏΨΪΕ»ΩΊ÷Τήà÷Τ≥…ΧΉ―b²δΦΑξP(gu®Γn)φIΦΦ–g(sh®¥)"‰sΪ@2022Ρξ“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)ΕΰΒ»Σ³(ji®Θng)ΘΓΏ@“≤ «‘™μ½(xi®Λng)Ή‘÷ςΦΦ–g(sh®¥)‘Ύ2021ΡξΡξΒΉΆ®Ώ^ΩΤΦΦ≥…Ιϊ‘uÉr(ji®Λ)Θ®ηbΕ®Θ©ΚσîΊΪ@ΒΡΉν–¬‰sΉu(y®¥)ΓΘ

ΓΓΓΓ÷–δ™‘O(sh®®)²δ”–œόΙΪΥΨΘ®ΚÜΖQ"÷–δ™‘O(sh®®)²δ"Θ©Ή‘÷ς―–Αl(f®Γ)ΒΡ"κpΗΏΥΌΑτ≤ΡΗΏ–ßΗΏΨΪΕ»ΩΊ÷Τήà÷Τ≥…ΧΉ―b²δΦΑξP(gu®Γn)φIΦΦ–g(sh®¥)"ΫY(ji®Π)ΚœΝΥ«–Ζ÷ΑτΚΆÜΈΗΏΑτΒΡÉû(y®≠u)ϋc(di®Θn)Θ§Φ·≥…ΝΥΉ‘÷ς―–Αl(f®Γ)ΒΡΒΆΧΦüαôC(j®©)ήà÷ΤΙΛΥ΅Θ§¨ç(sh®Σ)§F(xi®Λn)¥σ°a(ch®Θn)ΝΩΓΔΗΏΨΪΕ»ΓΔΒΆ≥…±ΨκpΗΏΥΌΑτ≤Ρ…ζ°a(ch®Θn)ΦΦ–g(sh®¥)ΒΡ“é(gu®©)ΡΘëΣ(y®©ng)”ΟΘΜΫΊ÷ΝΡΩ«Α“―…ξ’à¨Θάϊ21μ½(xi®Λng)ΓΘ

ΓΓΓΓ÷–δ™΅χκHΗ±Ω²Ϋ¦(j®©ng)άμΧΤΑl(f®Γ)ÜΔΘ§Ήςûι÷ς“ΣΦΦ–g(sh®¥)≥…ΙϊΆξ≥…»ΥΘ§Ζ÷œμΝΥΥϊΒΡœ≤ê²≈cΤΎ¥ΐΘΚ"κpΗΏΥΌΑτ≤ΡΗΏ–ßΗΏΨΪΕ»ΩΊ÷Τήà÷Τ≥…ΧΉ―b²δΦΑξP(gu®Γn)φIΦΦ–g(sh®¥)‰sΪ@“±ΫπΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)Σ³(ji®Θng)Θ§–Ρ«ιΦΛ³”(d®Αng)ΓΘΏ@≤ΜÉH «¨ΠΈ“²É’ϊ²Ä(g®®)―–Αl(f®Γ)àF(tu®Δn)ξ†(du®§)ΒΡΩœΕ®Θ§Ηϋ «“ΜΖN±ό≤Ώ≈cΦΛ³ν(l®§)Θ§ΙΡ³ν(l®§)Έ“²Éά^άm(x®¥)à‘(ji®Γn)Ε®≤Μ“ΤΉΏΩΤΦΦ³™(chu®Λng)–¬÷°¬ΖΓΔΏ\(y®¥n)”ΟΦΦ–g(sh®¥)ûιΗϋΕύΩΆëτ¨ç(sh®Σ)§F(xi®Λn)ΨG…Ϊ÷Τ‘λ≈cÉû(y®≠u)Μ·…ΐΦâΓΘ"

ΓΓΓΓ01 κpΗΏΑτÉ…«–Ζ÷»α–‘ήà÷ΤΙΛΥ΅

ΓΓΓΓ‘™ΦΦ–g(sh®¥)Ω…ΧαΗΏ’ϊ½lήàΨÄΒΡΡξ°a(ch®Θn)ΝΩΘΚ

ΓΓΓΓßΕ12mm“é(gu®©)ΗώΑτ≤Ρ°a(ch®Θn)ΤΖ°a(ch®Θn)ΝΩΩ…Ώ_(d®Δ)ΒΫ220΅ç/–Γïr(sh®Σ)Θ§ßΕ14mmΦΑ“‘…œ“é(gu®©)ΗώΒΡΑτ≤Ρ°a(ch®Θn)ΤΖ°a(ch®Θn)ΝΩΩ…Ώ_(d®Δ)280΅ç/–Γïr(sh®Σ)ΓΘ

ΓΓΓΓ02 κpΗΏΑτΒΆΧΦüαôC(j®©)ήà÷ΤΙΛΥ΅

ΓΓΓΓΫY(ji®Π)Κœ–¬΅χ‰Υ(bi®Γo)‘Ύ΅χÉ»(n®®i) Ή¥ΈΆΤ≥ωΉ‘ΦΚΒΡüαôC(j®©)ήà÷ΤΙΛΥ΅Θ§ Ή³™(chu®Λng)–‘Χα≥ωΗΏΥΌÖ^(q®±)ΡΘâKήàôC(j®©)"4+2"ΙΛΥ΅≤Φ÷ΟΘΜ

ΓΓΓΓ”––ßΩΊ÷ΤΨßΝΘιL¥σΘ§ΧαΗΏήàΦΰèä(qi®Δng)Ε»Θ§ΏM(j®§n)ΕχΫΒΒΆΚœΫπΧμΦ”ΝΩΓΘ

ΓΓΓΓΩ…“‘¥σΖυΫΒΒΆΚœΫπΧμΦ”ΝΩΘΚ

ΓΓΓΓήà÷ΤHRB400E°a(ch®Θn)ΤΖïr(sh®Σ)Θ§Ω…≤ΜΧμΦ”VΓΔNbΒ»èä(qi®Δng)Μ·ΚœΫπΘΜßΕ12mmΓΔßΕ14mmΓΔßΕ16mmΓΔßΕ18mmΓΔßΕ20mm“é(gu®©)ΗώMnΚ§ΝΩ¥σΖυΫΒΒΆΘ§Ιù(ji®Π)ΦsΌY‘¥Θ§ûι“±ü£ΙΛ–ρΫΒΧΦΉω≥ωΊïΪI(xi®Λn)ΓΘ

ΓΓΓΓ03 ßΕ265ΓΔßΕ330μîΫΜ÷ΊίdΡΘâKήàôC(j®©)

ΓΓΓΓ¨ΘûιΗΏΥΌΑτ≤ΡΒΡüαôC(j®©)ήà÷ΤΙΛΥ΅Εχ―–Αl(f®Γ)ΘΜ

ΓΓΓΓ÷–ΒΆâΚκäôC(j®©)²ς³”(d®Αng)Θ§ΕΧ²ς³”(d®Αng)φ€‘O(sh®®)”΄(j®§)Θ§ΗϋΒΆ²ς³”(d®Αng)ΡήΚΡΦΑΩ’ίdΙΠ¬ Θ§≤ΜΆ§δ™ΖNΩΉ–Ά‘O(sh®®)”΄(j®§)λ`ΜνΘ§Υυ”–ôC(j®©)Φήί¹œδΚΆεFœδœύΆ§ΓΔΨSΉo(h®¥)²δΦΰΝΩ…ΌΘΜ

ΓΓΓΓ330mmΡΘâKήàôC(j®©)“―‘ΎΗΏΑτΓΔΑτΨÄ≤ΡèΆ(f®¥)Κœ…ζ°a(ch®Θn)ΨÄΓΔκpΗΏΑτμ½(xi®Λng)ΡΩ¨ç(sh®Σ)§F(xi®Λn)»ΐ²Ä(g®®)΅χÉ»(n®®i) Ή¥ΈëΣ(y®©ng)”ΟΓΘ

ΓΓΓΓ04 κpΗΏΑτ…œδ™’ϊΧΉ‘O(sh®®)²δΦΑΗΏΥΌάδ¥≤

ΓΓΓΓΧν―a(b®≥)ΝΥ΅χ°a(ch®Θn)κpΗΏΥΌΑτ≤ΡΒΡΩ’ΑΉΘ§Ρξ°a(ch®Θn)ΝΩΩ…Ώ_(d®Δ)160»f΅çΓΘ

ΓΓΓΓ05 ΟβΦ”üα÷±Ϋ”ήà÷ΤΦΦ–g(sh®¥)

ΓΓΓΓηT≈ς≤ΜΫ¦(j®©ng)Φ”üα†tΦ”üα÷±Ϋ”ΥΆ»κήàΨÄΏM(j®§n)––ήà÷ΤΘ§¥σΖυΕ»Ιù(ji®Π) ΓΡή‘¥Θ§ΫΒΒΆΕΰ―θΜ·ΧΦ≈≈Ζ≈ΘΜ

ΓΓΓΓ±ΘΉCήàΦΰμ‰άϊίîΥΆΘ§±ΘΉCήàΨÄ÷±ήଠΘΜ

ΓΓΓΓΩsΕΧ…ζ°a(ch®Θn)Νς≥ΧΓΔΧαΗΏ…ζ°a(ch®Θn)–߬ ΓΔΫΒΒΆ…ζ°a(ch®Θn)≥…±ΨΘ§¨ç(sh®Σ)§F(xi®Λn)ΝΥΏBηTΓΔήàδ™“ΜσwΜ·…ζ°a(ch®Θn)Θ§¨ç(sh®Σ)§F(xi®Λn)ΝΥ…Ό»ΥΜ·ΒΡ÷«ΡήΙΛèS…ζ°a(ch®Θn)ΓΘ

ΓΓΓΓ÷–δ™΅χκHë{ΫηΏ@μ½(xi®Λng)νI(l®Ϊng)œ»ΒΡ"κpΗΏΥΌΑτ≤ΡΗΏ–ßΗΏΨΪΕ»ΩΊ÷Τήà÷Τ≥…ΧΉ―b²δΦΑξP(gu®Γn)φIΦΦ–g(sh®¥)"Θ§ΖeάέΝΥèVΖΚΒΡΙΛ≥Χμ½(xi®Λng)ΡΩ‰I(y®®)ΩÉΘΚ‘ΎΝχδ™Ζάδ™ΜυΒΊκpΗΏΑτμ½(xi®Λng)ΡΩΓΔùiδ™κpΗΏΑτμ½(xi®Λng)ΡΩΓΔèVΈς Δ¬ΓκpΗΏΑτμ½(xi®Λng)ΡΩΓΔöJ÷ίèVδ™ΗΏΑτμ½(xi®Λng)ΡΩΓΔΗΘΫ®»ΐδ™ΗΏΑτμ½(xi®Λng)ΡΩΓΔ¥®÷–Ϋ®≤ΡΗΏΑτΗΏΨÄèΆ(f®¥)Κœ…ζ°a(ch®Θn)ΨÄμ½(xi®Λng)ΡΩΓΔ…ΫΈςΫ®ΑνΗΏΑτμ½(xi®Λng)ΡΩΓΔΫ®ΐàΈςδ™κpΗΏΑτμ½(xi®Λng)ΡΩΓΔ≈_(t®Δi)ωΈδ™ηFκpΗΏΑτμ½(xi®Λng)ΡΩΒ»¨ç(sh®Σ)§F(xi®Λn)ëΣ(y®©ng)”ΟΓΘ“―Ϋ¦(j®©ng)ΆΕ°a(ch®Θn)Ώ\(y®¥n)––ΒΡμ½(xi®Λng)ΡΩΘ§ΙΛΥ΅μ‰ï≥ΓΔ‘O(sh®®)²δΏ\(y®¥n)––ΝΦΚΟΓΔΙ ’œ¬ ΒΆΘ§ΨΏ”–ΝΦΚΟΒΡΫ¦(j®©ng)ùζ(j®§)–ß“φΚΆ≠h(hu®Δn)±Θ–ß“φΘ§Ηςμ½(xi®Λng)÷Η‰Υ(bi®Γo)œ»ΏM(j®§n)Θ§ΒΟΒΫΝΥΩΆëτΒΡ“Μ÷¬ΚΟ‘uΓΘ

ΓΓΓΓ÷–δ™΅χκH¨Δά^άm(x®¥)“‘ΦΦ–g(sh®¥)³™(chu®Λng)–¬ûι“ΐνI(l®Ϊng)Θ§ΆΤΏM(j®§n)ΦΦ–g(sh®¥)ΒΡ –àωëΣ(y®©ng)”ΟΘ§≤ΜîύΆξ…ΤΚΆΧαΗΏΦΦ–g(sh®¥)Υ°ΤΫΚΆ‘O(sh®®)²δΡήΝΠΘΜΉ¨Ώ@μ½(xi®Λng)“ΐνI(l®Ϊng)––‰I(y®®)Αl(f®Γ)’ΙΒΡνI(l®Ϊng)ν^―ρΦΦ–g(sh®¥)Θ§≥…ûιΨG…Ϊ÷Τ‘λΒΡάϊΤςΘ§≥…ûιΩΆëτΗΏΌ|(zh®§)ΝΩΑl(f®Γ)’ΙΒΡ≤ΜΕΰ÷°ΏxΘ§≥…ûιΗΏΤΖΌ|(zh®§)ΗΏ–ß…ζ°a(ch®Θn)ΚΆΨG…ΪΒΆΧΦόD(zhu®Θn)–ΆΒΡÉr(ji®Λ)÷ΒΖ≈¥σΤςΘΓ